في صناعة الزجاج الطرفي، تُعدّ مقاومة المواد الحرارية للإجهاد الكيميائي والحراري أحد العوامل الحاسمة في تحديد عمر الفرن وضمان جودة المنتج النهائي. يُظهر تحليل عمليات تشغيل أكثر من 30 عامًا أن البلاطات التقليدية من نوع AZS (الزيركون-أكسيد الألومنيوم-السيليكات) تُعاني غالبًا من التبلور السريع وتشققات في منطقة الاتصال بالزجاج، مما يؤدي إلى انخفاض كفاءة التشغيل بنسبة تصل إلى 25٪ خلال أقل من سنتين.

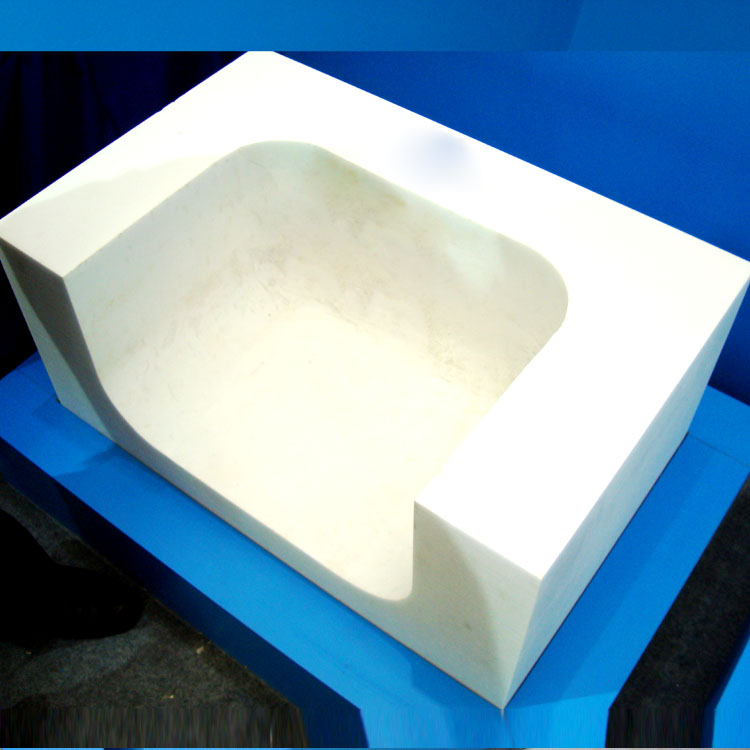

تبدأ عملية تصنيع بلاطات TY-AZS36D بخطوة حاسمة: اختيار المواد الخام بدرجة نقاء عالية (>99%)، حيث يتم ضبط نسبة Na₂O + K₂O إلى أقل من 1.35٪. هذه الخطوة تُقلّل من حدوث تفاعل كيميائي غير مرغوب فيه مع الزجاج المنصهر عند درجات حرارة تتجاوز 1400°C. بعد ذلك، تُستخدم عملية الانصهار الكهربائي (Electric Melting) لتوفير بيئة متجانسة ومنضبطّة، تُنتج بلورات دقيقة تتوزع بشكل منتظم داخل الهيكل البلوري.

يتم التحكم في نظام التبريد بعد الصب بعناية شديدة — حيث تُخفض درجة الحرارة تدريجيًا على مدى 48 ساعة، مما يمنع حدوث تشققات حرارية ويُعزز استقرار المرحلة الزجاجية (Glass Phase). نتيجة لذلك، تُحقق هذه البلاطات معدل مقاومة للتآكل يصل إلى 0.07 مم/سنة تحت ظروف تشغيل عادية — وهو ما يفوق المتوسط العالمي للمنتجات المماثلة بنسبة 40٪.

بالاعتماد على بيانات من أكثر من 50 مصنع زجاج في الشرق الأوسط وأوروبا، نوصي بتطبيق استراتيجيات فعالة لتحسين عمر البلاطات:

كما يُشجع الخبراء على استخدام مواد تغليف مخصصة عند التخزين والنقل لتجنب التعرض للرطوبة أو الاهتزازات التي قد تؤثر على البنية الداخلية للمادة.

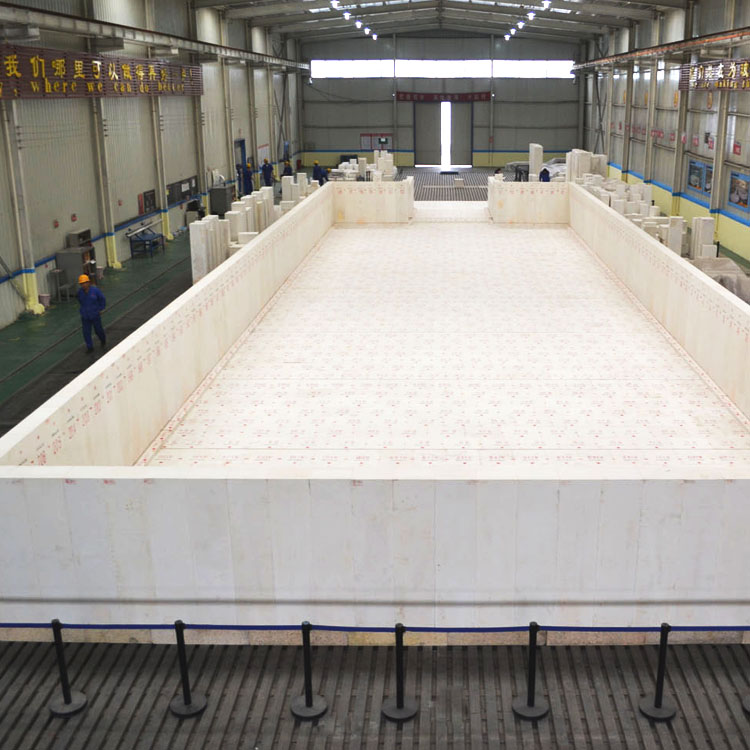

اكتشف كيف ساهمت بلاطات TY-AZS36D في زيادة عمر الفرن بنسبة تصل إلى 60٪ في مشاريع حقيقية حول العالم — من السعودية إلى مصر إلى الإمارات.

اقرأ المزيد من حالات الاستخدام الفعلية

مع شهادات ISO 9001 وISO 14001، وتجميع فريق متخصص من المهندسين والخبراء في مجال المواد الحرارية، نضمن لك إمكانية التكرار والموثوقية في كل طلب — سواء كنت تبني مصنعًا جديدًا أو تُحدث معدات موجودة.