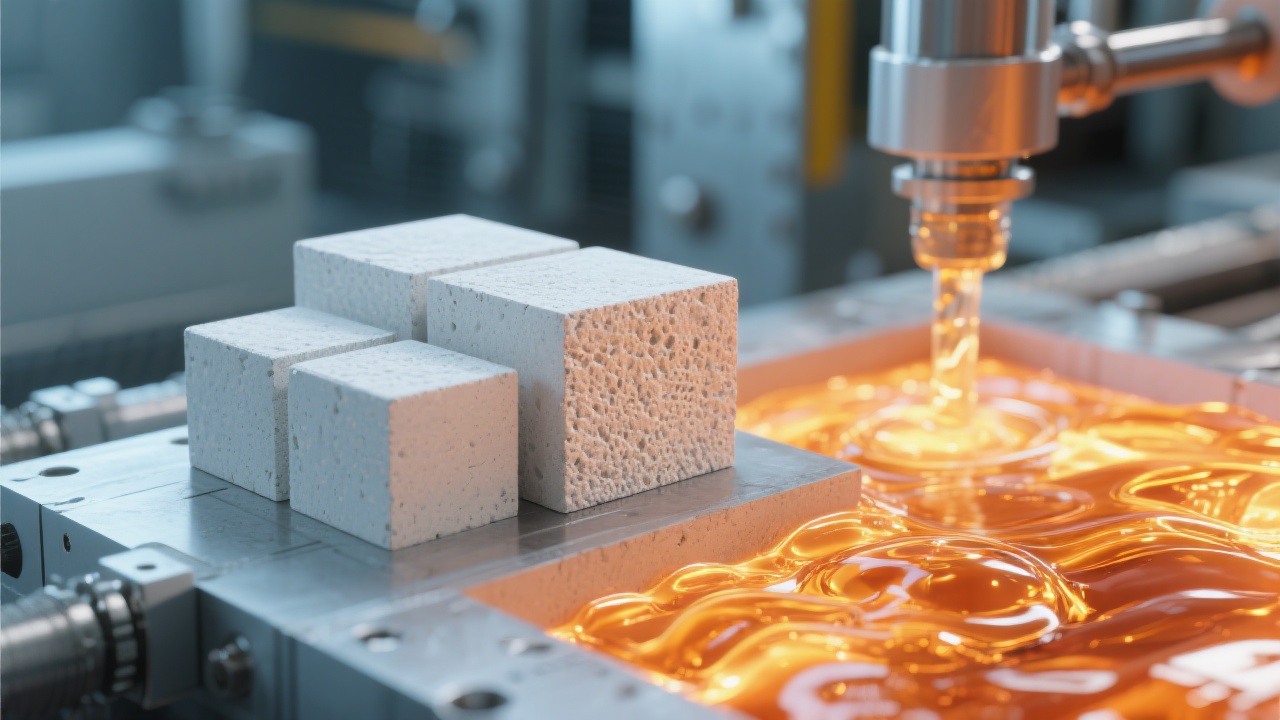

في صناعة الزجاج، يُعد فشل المواد المصنفة حرارياً داخل الأفران من أبرز التحديات التي تؤثر على استمرارية الإنتاج وكفاءة الطاقة. من واقع خبرتنا التي تمتد لأكثر من عشر سنوات، يمكن القول إن مفتاح حل هذه المشكلة يكمن في اختيار المواد المقاومة للتآكل والتشقق. هنا، تبرز كتلات AZS (33#) المصهورة كهربائياً كونها واحدة من أهم الحلول التقنية لتعزيز ثبات وكفاءة أفران الانصهار، وذلك بفضل بنيتها الدقيقة وقدرتها العالية على مقاومة تسرب الزجاج المنصهر.

تتكون كتلات AZS من نظام متجانس يشمل أكسيد الألومنيوم (Al2O3)، وأكسيد الزركونيوم (ZrO2) وثاني أكسيد السيليكون (SiO2)، حيث يقدم كل مكون دوراً حيوياً في مقاومة التأكل والصدأ. الحبيبات الدقيقة والكثافة العالية لهذا المزيج تمنع تسرب الزجاج المصهور وتشكل حاجزاً ضد التفاعلات الكيميائية الضارة. على سبيل المثال، تشير بيانات معملية إلى أن كتلات AZS تحتفظ بنسبة تصل إلى 95% من خصائصها الميكانيكية بعد 1200 ساعة تشغيل متواصل في درجات حرارة تصل إلى 1600 درجة مئوية.

كما تظهر دراسات حالة حديثة، اختلاف درجات الحرارة داخل الفرن والتعرض لمواد مصهورة يتطلب توزيعاً ذكياً لكتلات AZS. مثلاً، في القسم العلوي حيث تتراوح درجات الحرارة بين 1400-1500 درجة مئوية، يُفضل استخدام كتلات عالية الكثافة ذات نسبة ZrO2 أكبر لتحمل الغازات والتآكل الكيميائي. أما في جدران حوض العمل الجانبية، فتستخدم كتلات C-shape bricks التي توفر توازنًا بين المرونة الحرارية والمتانة.

عند تركيب الكتل، يجب الانتباه إلى عدة نقاط حرجة تحكم جودة الأداء على المدى الطويل. بدايةً، مرحلة التسخين المسبق للكتل ضرورية لتخفيف شوائب الرطوبة والغازات المحتجَزة التي قد تسبب التشققات الحرارية. ثانياً، دقة التراكب أو الانضمام بين الكتل أمر حاسم لمنع التشققات والهدر الحراري. وأخيراً، التعامل الحذر مع معالجة الفواصل بحيث تكون مصممة للحصول على مستوى محدد من التوسع الحراري دون شد أو انسحاق.

لا تنسَ أن الصيانة الدورية لـ AZS تشمل مراجعة الحالة البصرية للكتل، متابعة التغيرات الحرارية باستخدام أجهزة الاستشعار الحرارية الحرجة، والتعرف على علامات البلورة الزجاجية والتشققات الحرارية. هذه الإجراءات تقلل من توقفات الإنتاج المفاجئة وتطيل عمر المعدات بنسب مثبتة تتجاوز 20% مقارنة بالفرن الذي لا يخضع لصيانة جدولة.

مع تطور التكنولوجيا، هناك اهتمام متزايد باستخدام تقنيات الذكاء الاصطناعي والتعلم الآلي لتحليل بيانات الأداء الحراري وكيميائي للفرن بشكل مستمر. هذا يساعد في التنبؤ بموعد الحاجة للإصلاح أو الاستبدال، مما يقلل من حجم التوقفات غير المخطط لها. رغم ذلك، تبقى التطبيقات العملية في مراحلها الأولى وتحتاج تقييمات موسعة قابلة للتطوير داخل بيئة العمل الحقيقية.

هل ترغب في تقليل توقفات فرن الصهر وزيادة استقراره؟ تعلم 5 خطوات حاسمة تجعل من تشغيل فرنك تجربة أكثر سلاسة وربحية!