في صناعة الزجاج المسطح، يُعد اختيار المواد المقاومة للحرارة (Refractory Materials) أمرًا حاسمًا لضمان استمرارية الإنتاج وجودة المنتج النهائي. وفقًا لدراسة أجريت على أكثر من 70 مصنعًا زجاجيًا عالميًا، فإن 43٪ من حالات توقف الإنتاج ترجع إلى تآكل أو تشقق الجدران الداخلية لفرن الزجاج بسبب عدم مطابقة خصائص المواد للمعايير الفنية.

Na₂O (أكسيد الصوديوم) هو أحد العناصر التي تؤثر بشكل مباشر على استقرار المرحلة الزجاجية داخل المادة المقاومة للحرارة. عند ارتفاع درجة حرارة الفرن (عادةً بين 1400–1550°C)، فإن المواد ذات محتوى Na₂O أعلى من 1.35% تبدأ بالانحلال السريع وتُشكّل بلورات غير مرغوب فيها، مما يؤدي إلى تكوّن فقاعات وشوائب داخل الزجاج – وهي مشاكل تُسبب فقدان جودة المنتج بنسبة تصل إلى 12٪ في بعض الحالات.

على النقيض من ذلك، فإن سلسلة TY-AZS36D التي تحتوي على مجموع Na₂O + K₂O ≤ 1.35% تُظهر مقاومة ممتازة للبلورة حتى عند 1400°C، ما يعني أن عمرها التشغيلي قد يزيد بنسبة 30–50٪ مقارنة بالمواد التقليدية.

| المعيار | AZS عادي (Na₂O > 2.0%) | TY-AZS36D (Na₂O + K₂O ≤ 1.35%) |

|---|---|---|

| درجة حرارة بلورة الزجاج (°C) | ~1350 | ≥1400 |

| عمر التشغيل المتوقع (سنة) | 2.5–3.5 | 4.5–6.0 |

| نسبة الفقاعات والشوائب | 8–12% | 2–3% |

تم اعتماد TY-AZS36D وفقًا لمعايير ISO 9001 وISO 14001، مما يضمن جودة ثابتة ومطابقة للبيئة العالمية.

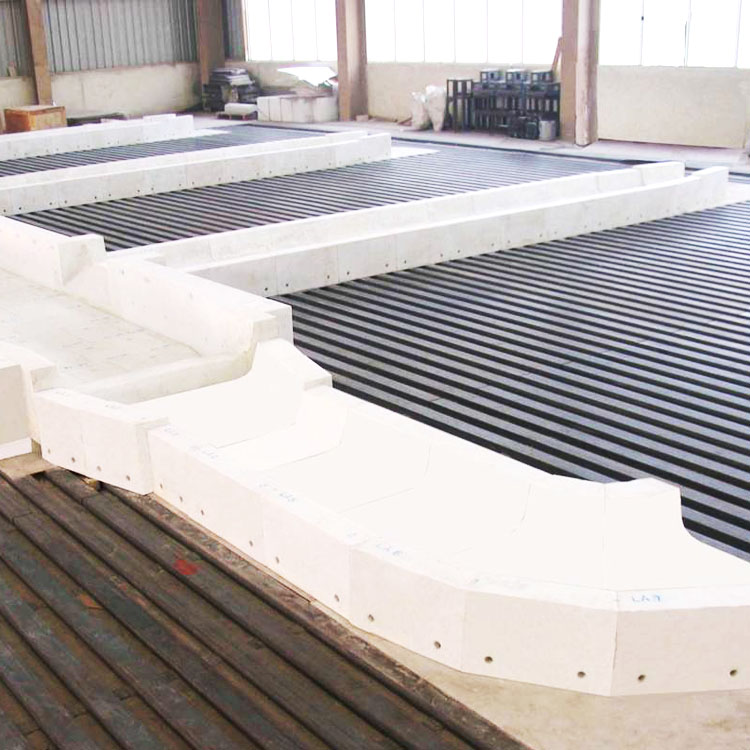

في التطبيقات العملية مثل جدران الأطراف الجانبية (Bottle Side Walls)، الأرضيات (Ground Tiles)، وغرف الحيوانات (Dog Houses)، تم تسجيل تحسن ملحوظ في كفاءة التشغيل بعد استبدال المواد القديمة بسلسلة TY-AZS36D. على سبيل المثال، مصنع زجاج في دبي قلل من توقفات الصيانة من 4 إلى 1 فقط في السنة بعد التحول إلى هذا النوع.

قبل شراء أي مادة مقاومة للحرارة، يجب أن تأخذ في الاعتبار ثلاثة عوامل رئيسية:

نحن نقدم حلولاً مخصصة بناءً على هذه المعطيات، وقد أنشأنا بالفعل شراكات طويلة الأمد مع مصنعي زجاج في السعودية والإمارات والمغرب – لأننا نؤمن بأن اختيار TY-AZS ليس مجرد عملية شراء، بل استثمار في الاستقرار والربحية.

تواصل مع خبرائنا اليوم لتحليل بيانات فرنك وتحديد أفضل خيار مواد مقاومة للحرارة.

احصل على تقرير مجاني لاختيار المواد المثالية