في عالم الصناعة الزجاجية، مواد بطانة الفرن الزجاجي هي العامل الأساسي في نجاح العملية الإنتاجية. فشل هذه المواد يمكن أن يؤدي إلى العديد من المشاكل، مثل زيادة التكاليف التشغيلية وتقليل عمر الفرن. في هذه المقالة، سنقوم بتحليل عميق لخيارات فشل مواد بطانة فرن الزجاج، ونستكشف استراتيجيات تحسين معدل التماهي من منظور البنية المجهرية.

هناك العديد من الأسباب الشائعة لفشل بطانة فرن الزجاج. قد تتسبب الفقاعات في تدهور أداء المواد، وتشكل نقاط ضعف يمكن أن تؤدي إلى التآكل والثقب. التآكل والثقب أيضاً هما مشاكل شائعة، حيث يمكن أن يؤدي التآكل الكيميائي للخلايا الزجاجية إلى تآكل المواد الداخلية للفرن. كما يمكن أن تتسبب الصدمات الحرارية في تشقق المواد، مما يؤدي إلى إخفاقها.

لنأخذ على سبيل المثال حالة تآكل وثقب في بطانة فرن زجاج. في هذه الحالة، تم استخدام أجور من نوع إلكترومصهور AZS، ولكن تمت ملاحظة تآكل في بعض الأجزاء بعد فترة قصيرة من التشغيل. بعد التحليل الدقيق، تم العثور على أن نسبة الأكسيدات في الأجور لم تكن متوازنة، مما أدى إلى نقاط ضعف في المادة ومساعدة التآكل.

البنية المجهرية للمواد لها تأثير كبير على قدرتها على مقاومة التماهي. الكثافة والتنظيم الحدبي والدرجة الحرارية لإفراز المرحلة الزجاجية كلها عوامل مهمة. عندما تكون المادة أكثر كثافة، يكون هناك أقل فراغات يمكن أن تخترقها المواد التآكلة. وتؤدي توزيع الحدود البلورية المنظم إلى تقليل المسارات التي يمكن أن تتجول عبرها المواد التآكلة. كما أن درجة الحرارة لإفراز المرحلة الزجاجية يمكن أن تتحكم في سرعة التآكل في ظروف حرارة عالية.

على سبيل المثال، عندما تكون المادة أكثر كثافة، يكون من الصعب أن تخترقها المواد التآكلة. وعندما تكون الحدود البلورية موزعة بشكل منتظم، فإن المسارات التي يمكن أن تتجول عبرها المواد التآكلة تنقص. ويعتبر إفراز المرحلة الزجاجية عند درجات حرارة عالية عاملاً مهماً في تقليل سرعة التآكلة.

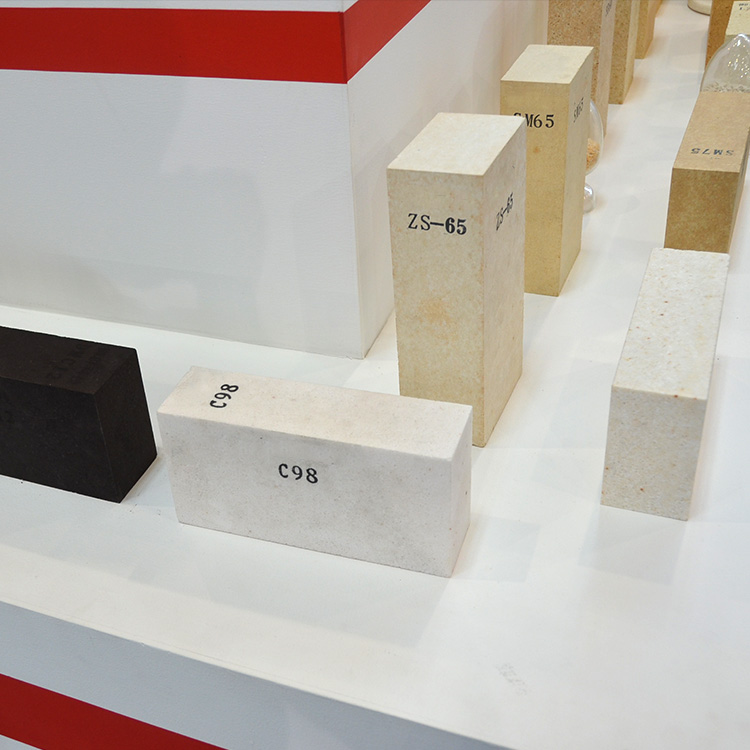

هناك عدة معلمات وظيفية أساسية تؤثر على قدرة مواد بطانة فرن الزجاج على مقاومة التآكلة في ظروف حرارة عالية. نسبة الأكسيدات الألومنيوم/الزيركونيوم/السيليكون هي واحدة من هذه المعلمات الهامة. كما أن الكثافة الحجمية والفجوة الظاهرة أيضاً عوامل مهمة.

بالنسبة لنسبة الأكسيدات الألومنيوم/الزيركونيوم/السيليكون، يجب أن تكون في نسب معينة لضمان أفضل أداء للمواد. وعندما تكون الكثافة الحجمية ≥3.85 جم/سم³ ويفضل أن تكون الفجوة الظاهرة ≤1.0%، فإن المادة ستكون أكثر كثافة وأقل عرضة للتآكل.

| المعلمة | القيمة المثالية | السبب العلمي |

|---|---|---|

| نسبة Al₂O₃/ZrO₂/SiO₂ | نسب معينة | تتحكم في بنية المجهرية وتأثيرها على التماهي المقاوم |

| الكثافة الحجمية | ≥3.85 جم/سم³ | تزيد من كثافة المادة وتقلل من فراغات التآكل |

| الفجوة الظاهرة | ≤1.0% | تقلل من المسارات التي يمكن أن تتجول عبرها المواد التآكلة |

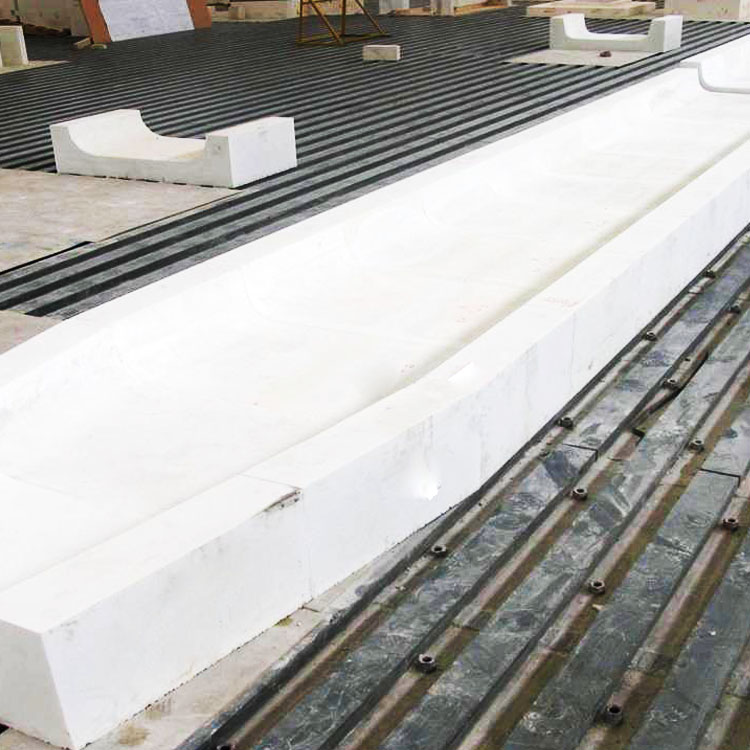

تم إجراء مقارنة بين أداء معدل التماهي في طوب إلكترومصهور AZS من نوع TY - AZS36 وأجور AZS عادية في ظروف حرارة عالية (≥1400 درجة مئوية). استخدمت الدراسة بيانات تطبيق عملية حقيقية مع طوب TY - AZS36 ونتائج اختبارات معتبرة في الصناعة.

أظهرت النتائج أن معدل التماهي في TY - AZS36 ≤1.3 مم/24 ساعة في ظروف حرارة عالية، وهو أداء أفضل بكثير من الأجور العادية. هذا يدل على أن طوب TY - AZS36 يتمتع بمناخيات وخصائص حرارية أفضل في ظروف حرارة عالية.

لا يوجد نوع واحد من مواد بطانة فرن الزجاج مناسب لجميع الأماكن في الفرن. يختلف اختيار المادة وفقًا لموقع الفرن وظروف التشغيل. على سبيل المثال، في الحواجز الجانبية، يجب اختيار مواد ذات مقاومة عالية للتآكل والحرارة. وفي منطقة إغلاق القطب الكهربائي، يجب اختيار مواد ذات خاصية عالية للمعالجة الكهربائية.

بالإضافة إلى اختيار المادة المناسب، يجب أيضاً اتباع إجراءات الصيانة المناسبة. يمكن أن يساعد ذلك في زيادة عمر الفرن وتقليل التكاليف التشغيلية.

تتجدد معايير المواد في الصناعة الزجاجية باستمرار. في ظل هذه الظروف، يجب على مهندسي الصناعة والقرارات الشرائية أن يكونوا على اطلاع بآخر التطورات في البنية المجهرية للمواد والمؤثرات على أداء المواد.

من خلال تحليل البنية المجهرية للمواد وتحسين استراتيجية اختيار المادة بناءً على ذلك، يمكن لشركات الصناعة الزجاجية زيادة عمر الفرن وتقليل التكاليف التشغيلية. وهذا هو هدفنا في هذه المقالة - مساعدة المهندسين والقرارات الشرائية في اتخاذ قرارات أفضل في اختيار المواد واتخاذ إجراءات الصيانة المناسبة.

إذا كنت مهندسًا أو决策者ًا شرائيًا في الصناعة الزجاجية، فلا تتردد في التعرّف على المزيد من حلول الأجور الإلكترومصهورة AZS عالية الجودة التي يمكن أن تساعدك في زيادة عمر الفرن وتقليل التكاليف التشغيلية.