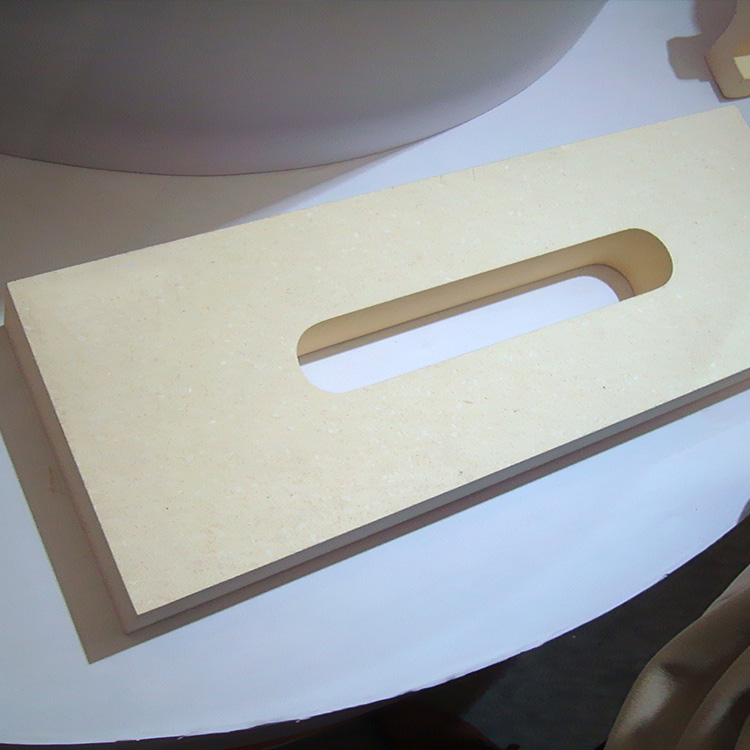

في صناعة الزجاج، يُعد اختيار المواد العازلة للفرن (النوع المخصص للصهر) أحد أهم القرارات التي تؤثر على كفاءة الإنتاج، وطول عمر الفرن، والتكلفة التشغيلية. لا يكفي فقط أن تكون المادة "مقاومة للحرارة"، بل يجب أن تُقيَّم بناءً على معايير دقيقة مثل نسبة المسام، مقاومة التغيرات الحرارية المفاجئة، وتركيبها الكيميائي.

| المعيار | النطاق الأمثل | التأثير على الأداء |

|---|---|---|

| نسبة المسام (Porosity) | 15–25% | أقل نسبة مسام = أقوى مقاومة للتآكل، لكن قد تؤدي إلى تشقق عند التبريد السريع. |

| مقاومة الصدمة الحرارية (Thermal Shock Resistance) | > 80 درجة مئوية بدون تشقق | ضرورية في عمليات التشغيل المتقطعة أو التغيير السريع في درجات الحرارة. |

| التركيب الكيميائي (Al₂O₃ / SiO₂ Ratio) | 70–85% Al₂O₃ | أعلى نسبة ألومنيوم تعني أفضل مقاومة للمواد الكيميائية في بيئة الصهر. |

وفقًا لدراسة نشرت عام 2023 في مجلة International Journal of Refractories، فإن المواد العازلة ذات نسبة مسام بين 18% و22% ومقاومة صدمة حرارية تزيد عن 85 درجة مئوية تحقق أعلى معدلات استقرار خلال 3 سنوات من الاستخدام المستمر في فرن زجاج عالي الجودة.

في أحد المصانع الكبرى في منطقة دبي للحرارة، تم استبدال نوع من الطوب العازل القديم (نسبة مسام 35%) بمادة جديدة تحتوي على 82% أكسيد الألومنيوم. النتيجة؟ خفض وقت الصيانة بنسبة 40%، وتقليل استهلاك الطاقة بنسبة 12% خلال الربع الأول من العام التالي. هذا النوع من التحسينات هو ما يبحث عنه المهندسون والمدراء التقنيون اليوم.

لا تكتفي هذه المواد بالعمل الجيد في ظروف مثالية — بل تثبت أدائها حتى في بيئات تشغيل غير مستقرة، مثل تلك التي تشهد تغييرات متكررة في درجة الحرارة أو تدفق مواد مختلفة عبر الفرن.

إذا كنت تعمل في مجال تصنيع الزجاج أو إدارة معدات الصهر، فأنت تستحق أن تعرف كيف تختار المواد العازلة التي تُحدث فرقًا حقيقيًا — لا مجرد دعاية تسويقية.

اكتشف أفضل مواد العزل العازلة عالية الأداء لمصانع الزجاج الحديثة