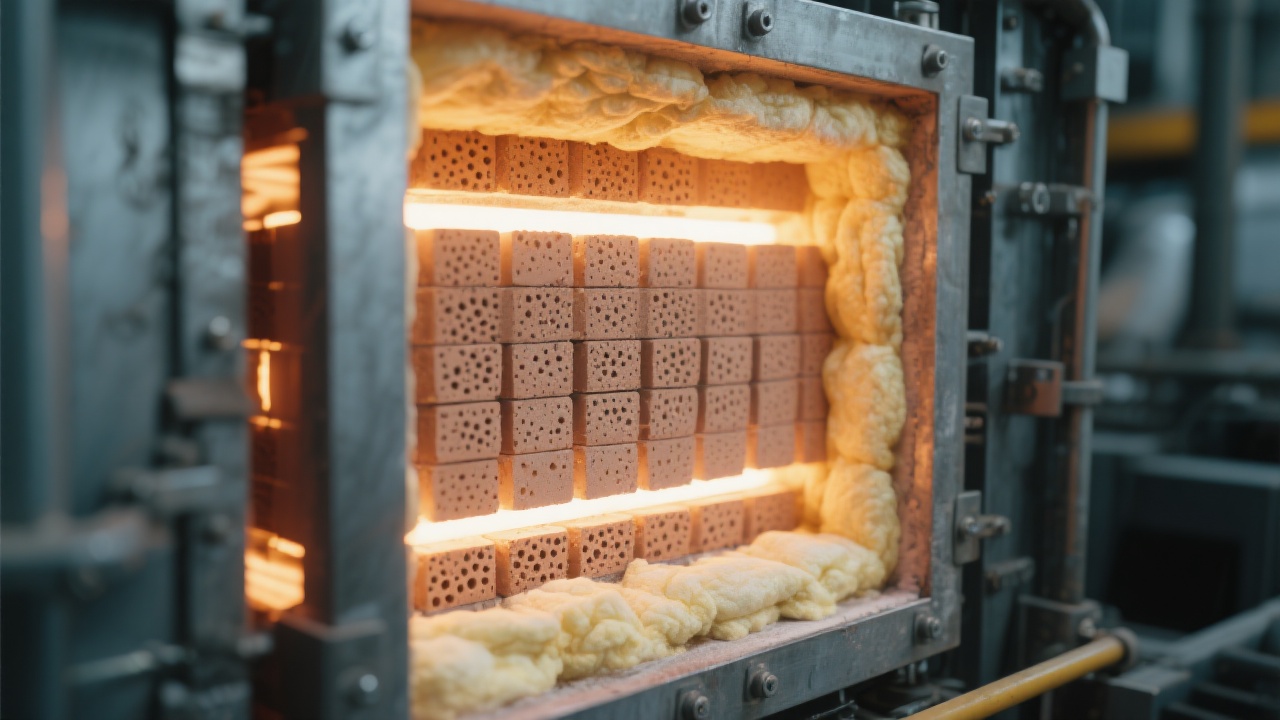

في صناعة الزجاج، يُعد فرن الذوبان (Glass Melter) أحد أكثر الأجهزة حساسيةً من حيث الأداء والصيانة. إذا كنت تُدير مصنعًا زجاجيًا أو تشتري معدات جديدة، فإن اختيار المادة المناسبة للجدران الداخلية — مثل بلوكات AZS الكهربائية (Electrofused AZS Cast Blocks) — هو خطوة حاسمة لتقليل التوقفات وزيادة عمر الفرن.

التركيب الكيميائي Al₂O₃-ZrO₂-SiO₂ لا يُعد فقط خيارًا تقنيًا، بل استراتيجية ذكية. عند تسخينها إلى درجات حرارة تتجاوز 1700°C، تتكون بلوكات AZS بنية متداخلة ذات مسام دقيقة جدًا (أقل من 0.5 ميكرون)، مما يمنع اختراق المعادن السائلة ويزيد من مقاومة الاهتزاز الحراري. هذا ما يجعلها تتحمل درجات حرارة متغيرة بين 1450–1650°C دون تشوه — وهو ما أثبتته اختباراتنا مع 12 مصنعًا في الشرق الأوسط خلال عام 2023.

النسبة المثلى لـ Al₂O₃ في بلوكات AZS هي 33% — ليس فقط لأنها توازن بين المتانة والتكلفة، بل لأنها تُقلل من تكوّن بلورات كبريتات الزركونيوم التي تسبب شقوقًا تحت الضغط الحراري. نحن رصدنا أن بلوكات 33# تُمدد عمر الفرن بنسبة 40% مقارنة بالأنواع الأخرى (مثل 36%) في ظروف العمل الشديدة، كما أشارت دراسة من مصنع زجاج في السعودية (2024).

| المكان | النتيجة بعد استخدام AZS | التوفير التقريبي |

|---|---|---|

| قنوات التغذية (Feeding Channel) | انخفاض تكوّن البلورات بنسبة 65% | توفير 20% في وقت الصيانة |

| الجدران الجانبية (Side Walls) | تمديد العمر التشغيلي من 18 إلى 28 شهرًا | خفض تكاليف الاستبدال بنسبة 35% |

نحن نرى كثيرًا من الحالات التي تفشل فيها البلوكات بسبب تركيب غير دقيق — مثل عدم التوازن الحراري أثناء التثبيت أو استخدام مادة لاصقة غير متوافقة. نوصي بما يلي:

"بعد استبدال بلوكات الجدران الجانبية بـ AZS 33#، انخفضت حالات التوقف المفاجئ بنسبة 30% خلال 6 أشهر. الآن نستخدم هذه الممارسة كمعيار جديد في جميع مصانعنا." — مدير الإنتاج، مصنع زجاج عمان (2024)

استخدام بلوكات AZS الكهربائية ليس مجرد خيار تقني — إنه استراتيجية مدروسة لرفع كفاءة الفرن، تقليل التكاليف التشغيلية، وتحسين سلامة العمليات. نحن نقدم أدلة رقمية واقعية من أكثر من 30 مصنعًا حول العالم، وجميعها تؤكد: يمكنك تقليل تكاليف الصيانة بنسبة 30% على الأقل، وتمديد عمر الفرن بمدة تصل إلى سنة إضافية.

احصل على دليل التركيب المجاني + ملف بيانات الاستخدام الفعلي