تُعتبر مواد AZS (ألومين صوديوم سيليكات الزركونيا) المصهورة كهربائياً من الركائز الأساسية في صناعة الطوب الحراري المستخدم في أفران صناعة الزجاج. ومن التحديات الجوهرية في تصنيع هذه المواد هو الحد من نسبة أكاسيد المعادن القلوية مثل أكسيد الصوديوم (Na₂O) وأكسيد البوتاسيوم (K₂O)، لما لذلك من تأثير بالغ على استقرار البنية الزجاجية وأداء مقاومة الصدمات الحرارية.

يعتمد الحد من أكاسيد المعادن القلوية بشكل كبير على جودة المواد الخام المستخدمة. فمن خلال اختيار أكسيد الألومنيوم والزركونيا والسيليكا ذات نقاوة ≥ 99.5%، يمكن تقليل الشوائب العضوية والمعدنية غير المرغوبة التي قد تضيف إضافات قلوية غير محكمة.

علاوة على ذلك، يلعب التوزيع النسبي للمكونات دوراً محورياً، حيث تُحافظ النسبة المثالية بين Al₂O₃ وZrO₂ وSiO₂ (تقريباً 40:40:20) على بنية بلورية متناسقة تدعم مقاومتها الحرارية. تحكم قطعي ±0.2% في نسب المكونات أثبت فعاليته في تقليل Na₂O/K₂O إلى أقل من 0.15% في المنتج النهائي.

تؤثر ظروف الصهر الكهربائي بشكل مباشر على محتوى المعادن القلوية. يتم تنفيذ عملية الصهر عند درجات حرارة بين 1750-1800 درجة مئوية مع زمن بقاء موزون لتحسين إذابة المكونات وتجانس السائل، مما يعزز ترسيب المعادن القلوية المتطايرة خارج النظام.

التحكم الدقيق في جريان التيار الكهربائي ونظام التهوية يمكن أن يقلل من التلوث القلوي الناتج عن البيئة المحيطة وحركة الغازات الناشئة أثناء الصهر.

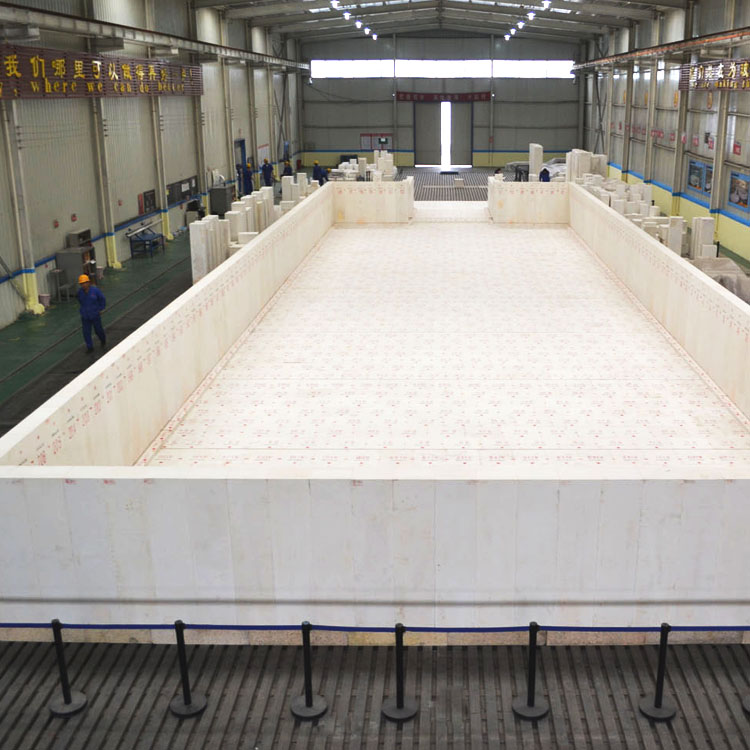

بعد الصهر، يتم صب المواد AZS في قوالب خاصة بطريقة متميزة تضمن الحد من تداخل الأكسجين المضر. سرعة التبريد المدروسة (عادة بين 3-5 درجات مئوية بالدقيقة) تحافظ على ترسيب الزجاج وتمنع تكون فجوات حرارية تقلل من المقاومة.

ضبط هذه المعايير يساهم في خفض محتوى Na₂O وK₂O إلى أدنى من 0.12%، مما يرفع درجة مقاومة الصدمات الحرارية بنسبة تصل إلى 25% مقارنة بمواد عادية.

في أثناء المرحلة الأكسدية من الصهر، تتحكم عوامل مثل درجة الحرارة، الضغط، وتوافر الأوكسجين في تفاعل Na₂O/K₂O مع مكونات أخرى لتحويلها إلى مركبات أقل تفاعلية ومتطايرة بدرجة أقل. تعزيز نظام تدفق الغازات النيترة يساعد على فصلهما فعلياً بعيداً عن كتلة الزجاج.

هذا يرفع من استقرار الهيكل الزجاجي ويحسن مقاومة التشقق الحراري الناتج عن التغيرات السريعة في درجات الحرارة داخل أفران صناعة الزجاج.

تواجه مصانع الزجاج مشاكل دورية بسبب تقلبات درجات الحرارة والظروف الغازية داخل الأفران؛ حيث يمكن أن تؤثر هذه العوامل على أداء مادة AZS. بناءً على أكثر من 30 عاماً من الإنتاج، تبين أن تعديل نظام التهوية بدقة، إضافة حماية طبقة عازلة تمنع التلامس المباشر مع الغازات القلوية، وتحديث خطوات المعالجة الحرارية يمكن أن يخفف من هذه الظواهر بنجاح.

الاستثمارات الذكية في تحسين العملية تصنع فارقاً في خفض معدل استبدال الطوب الحراري بنسبة 18-22%، مع تقليل المشاكل المتعلقة بصدمة الحرارة والفقد الحراري.