En la industria del vidrio, la estabilidad en la operación de hornos de fusión sigue siendo un reto constante para ingenieros y operarores de planta. El fallo prematuro de los materiales refractarios por erosión química o agrietamiento térmico impacta directamente en los costos de mantenimiento y tiempos de inactividad.

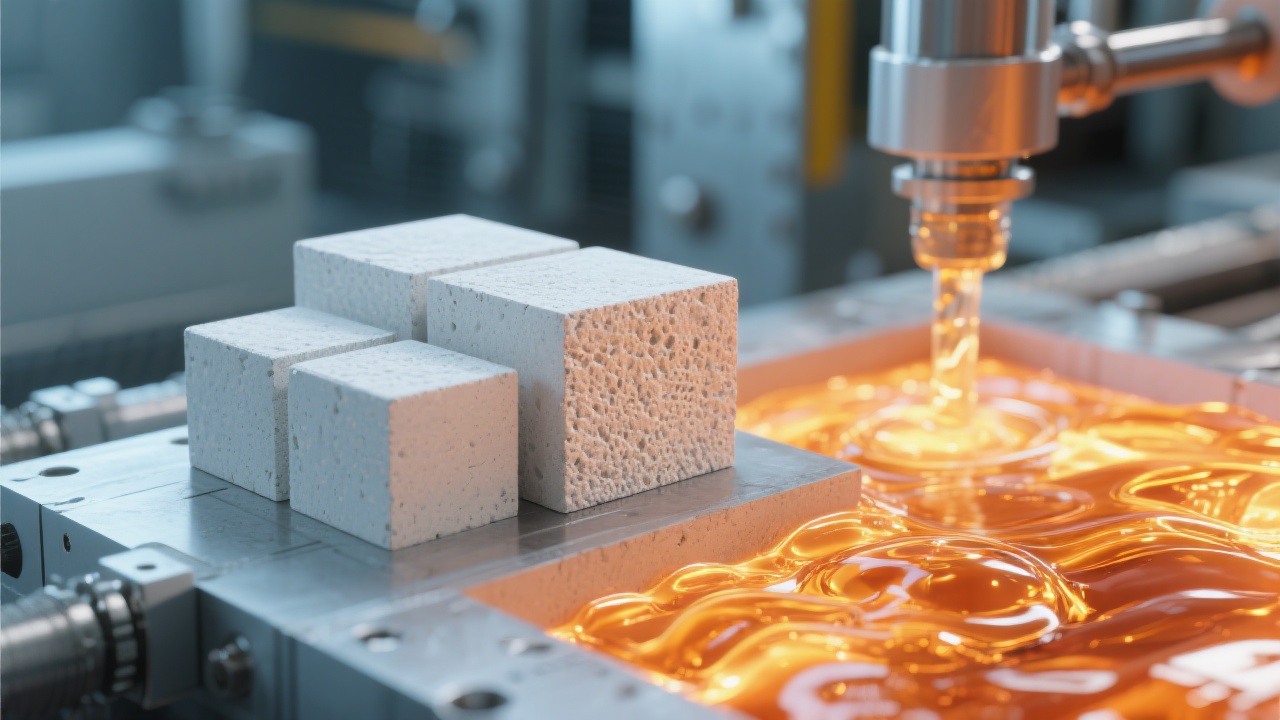

Sin embargo, una solución probada para minimizar estos problemas es la aplicación estratégica de bloques fundidos de azulejo electrofusionado AZS 33#, reconocidos por su microestructura densa y su sobresaliente resistencia a la penetración de líquidos vítreos. ¿Quieres entender por qué y cómo aplicar estos materiales para maximizar la vida útil de tu horno? Sigue leyendo.

He trabajado con varios clientes en Europa y Sudamérica, y una constante en sus reportes es que el desgaste acelerado de revestimientos refractarios causa paros imprevistos del horno. Estos suelen originarse en:

De ahí surge la importancia de elegir el tipo correcto de bloque AZS y su correcta disposición en zonas críticas, junto con técnicas precisas de instalación y mantenimiento.

El bloque fundido AZS (alúmina-zirconia-sílice) posee una matriz formada principalmente por Al2O3 (alúmina) y ZrO2 (zirconia). Esta combinación conforma:

| Componente | Función clave |

|---|---|

| Al2O3 | Proporciona resistencia mecánica y térmica superior |

| ZrO2 | Mejora la resistencia a la invasión del vidrio fundido y estabilidad termoquímica |

| SiO2 | Refuerza la estructura y mejora la resistencia química |

Gracias a esta composición, los bloques AZS 33# mantienen su densidad y estructura compacta incluso a temperaturas superiores a 1600°C, limitando la formación de eflorescencias y el desgaste por penetración del vidrio.

Contrario a la creencia común de que se puede emplear un solo tipo de bloque AZS en todo el horno, el enfoque moderno recomienda la selección basada en la zona, volumen térmico y agresividad química. Por ejemplo:

Como referencia, en un cliente europeo del sector, al cambiar a una distribución segmentada de bloques AZS específicos por zona, se logró reducir el desgaste anual en un 35%, incrementando el tiempo entre mantenimientos programados.

Una instalación eficaz supera la simple colocación de los bloques. La secuencia debe incluir paso a paso controles rígidos:

Una mala práctica recurrente es eliminar pasos de presecado o usar morteros no compatibles, lo que incrementa la aparición de grietas térmicas en las primeras semanas de operación.

El control profiláctico es vital para prolongar la vida útil de las piezas refractarias. Debes implementar:

Por ejemplo, si detectas incrementos localizados repentinos en temperatura, es probable que se esté presentando erosión o pérdida de densidad en el bloque. Una intervención oportuna evita consecuencias mayores.

La innovación en materiales refractarios apunta hacia:

Aunque estas tecnologías aún están en desarrollo o pruebas piloto, la experiencia indica que adoptarlas puede significar un salto en la eficiencia operacional.

¿Quieres dominar la operación estable de tu horno de fusión? Domina estos 5 pasos clave para minimizar paradas, maximizar línea y asegurar producción estable ¡Haz clic aquí!