La industria del vidrio enfrenta uno de sus mayores retos técnicos en el mantenimiento de la integridad estructural de los hornos de fusión expuestos a temperaturas extremas y entornos altamente corrosivos. La erosión constante y la degradación por corrosión térmica en puntos críticos como los orificios de ventilación y gargantas pueden reducir significativamente la vida útil de estos equipos, afectando la productividad y aumentando costos operativos.

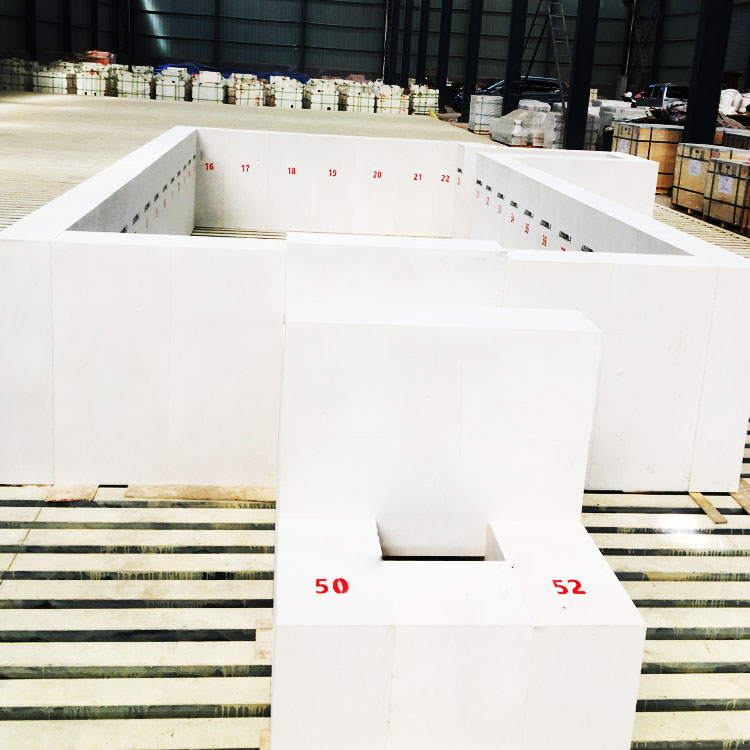

El ladrillo refractario electrificado TY-AZS36 se destaca por su formulación cuidadosamente diseñada para soportar condiciones tan adversas. Su contenido de óxido de aluminio (Al2O3) superior al 49% y óxido de circonio (ZrO2) cercano o superior al 35.5% proporciona un equilibrio óptimo entre dureza, resistencia química y capacidad para resistir choques térmicos.

Además, su microestructura extremadamente densa con una porosidad aparente inferior al 1.0% reduce la penetración de gases corrosivos y evaporación, prolongando la integridad física y química del recubrimiento.

| Parámetro | Valor | Unidad |

|---|---|---|

| Al₂O₃ | ≥ 49% | % |

| ZrO₂ | ≥ 35.5% | % |

| Porosidad aparente | ≤ 1.0% | % |

| Resistencia a choque térmico (presión en frío) | ≥ 300 | MPa |

| Velocidad de corrosión | ≤ 1.3 | mm / 24h |

La gestión de las zonas de ventilación y gargantas es vital para prevenir el desgaste prematuro. En estas áreas de elevada agresividad térmica y química, el uso de ladrillos TY-AZS36 ha demostrado una reducción medible en la generación de burbujas y la aparición de daños estructurales tempranos.

Un caso concreto en una instalación Europea reveló que el reemplazo tradicional por ladrillos comunes llevaba a una vida útil media de 18 meses; en contraste, con la implementación de TY-AZS36 en estos puntos críticos se alcanzaron ciclos operativos de hasta 30 meses sin fallos relevantes, incrementando la estabilidad operacional en un 40%.

La selección adecuada del material solo es una parte del éxito. El monitoreo sistemático mediante control periódico de espesores, marcado de puntos atípicos y regulación estricta de gradientes térmicos es indispensable para maximizar la vida activa del revestimiento.

Establecer un calendario de inspección de espesores cada 3 meses permite anticipar desgastes peligrosos y programar intervenciones sin interrumpir la producción. Además, la estabilización de los perfiles de temperatura evita tensiones térmicas que suelen acelerar la fisuración y fragmentación.

El compromiso con las normas internacionales ISO fortalece la confiabilidad del producto y asegura que su fabricación siga procesos ambientalmente responsables. TY-AZS36 incorpora avances en producción limpia y control de emisiones, alineándose con las tendencias globales de sostenibilidad industrial.

Esta responsabilidad social no solo apoya la reputación corporativa sino que también abre puertas a mercados que exigen certificaciones estrictas, agregando valor competitivo en un sector cada vez más exigente.