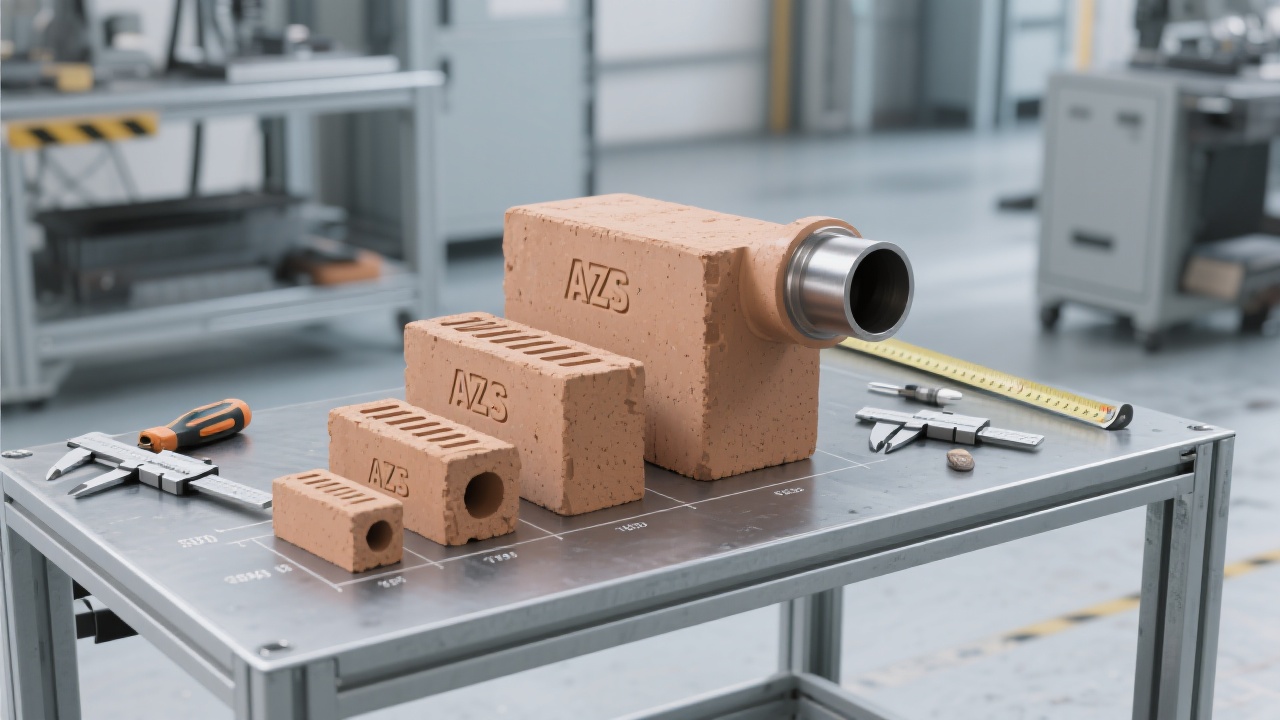

Les blocs coulés en AZS, formés à partir d'une combinaison précise d'oxyde d'aluminium (Al₂O₃), d'oxyde de zirconium (ZrO₂) et de dioxyde de silicium (SiO₂), offrent une microstructure dense et homogène indispensable aux environnements exigeants des fours à verre. Plus précisément, leur formulation typique intègre environ 70-80 % d’Al₂O₃ accompagné de 15-25 % de ZrO₂ et 5-10 % de SiO₂, ce ratio optimisé favorisant une excellente densification et résistance à la corrosion chimique.

Les applications dans les parois latérales des fours et les conduits d'alimentation imposent aux blocs AZS des contraintes thermiques et abrasives sévères. Leur résistance remarquable à l'usure à haute température (jusqu'à 1750°C) protège efficacement la structure du four. Par ailleurs, leur tolérance au choc thermique leur confère une durabilité accrue lors des cycles de chauffage et refroidissement rapides.

| Attribut | Performance Typique | Bénéfices Techniques |

|---|---|---|

| Résistance à l’usure (à 1500°C) | Réduction de l’abrasion de 45% vs. alumine standard | Allongement notable de la durée de vie du revêtement |

| Résistance aux chocs thermiques | Capacité de survie à 25 cycles de tests thermiques | Stabilité dimensionnelle et réduction des fissures |

| Résistance chimique | Très faible infiltration par les agents corrosifs du verre | Maintien de l’intégrité fonctionnelle sur le long terme |

Un important fabricant européen de verre plat a intégré les blocs AZS dans la construction latérale de ses fours principaux. Suite à cette innovation, ils ont observé une réduction de 30 % des arrêts liés à la maintenance des parois après une période d'exploitation de 12 mois, ce qui s’est traduit par une diminution significative des coûts opérationnels et une amélioration de la productivité.

De plus, en doublant la durée entre deux rénovations complètes de la chambre de fusion, l'entreprise a renforcé la fiabilité de ses processus à haute température, tout en atténuant les risques d’arrêt non planifié. Ces résultats sont vérifiés par des audits techniques indépendants et corroborés par des contrôles infrarouges de la surface des blocs pour détecter les microfissures potentielles.

Une installation précise est cruciale pour tirer pleinement parti des propriétés supérieures des blocs AZS. Il est recommandé :

La compréhension des cycles thermiques spécifiques au four permet également d’ajuster les procédures d’entretien préventif, minimisant ainsi les risques de dégradation prématurée due aux chocs thermiques récurrents.

Intégrer les blocs AZS dans la conception des équipements de fusion permet d’optimiser durablement le coût total de possession (TCO). En réduisant la fréquence des arrêts et la consommation de matériaux de remplacement, la productivité est accrue sans compromis sur la sécurité et la qualité.

Ceci est d’autant plus pertinent dans un contexte industriel concurrentiel où la maîtrise des délais de production et la réduction des coûts fixes sont stratégiques. L’investissement dans des matériaux hautement performants génère un retour sur investissement tangible à travers la baisse des dépenses d’entretien et l’augmentation de la durée de vie du four.

Découvrez comment nos blocs AZS peuvent transformer la performance de votre four à verre