Dans l’industrie du verre, la performance et la pérennité des fours de fusion reposent largement sur la qualité et l’entretien de leurs matériaux réfractaires. Les briques frittées AZS électriques, et plus précisément le modèle TY-AZS36, représentent aujourd’hui une solution incontournable grâce à leurs propriétés supérieures de résistance à la corrosion et au choc thermique. Cet article dissèque les spécificités techniques de ce produit et propose des pratiques de maintenance ciblées visant à optimiser la longévité du four et la stabilité du process.

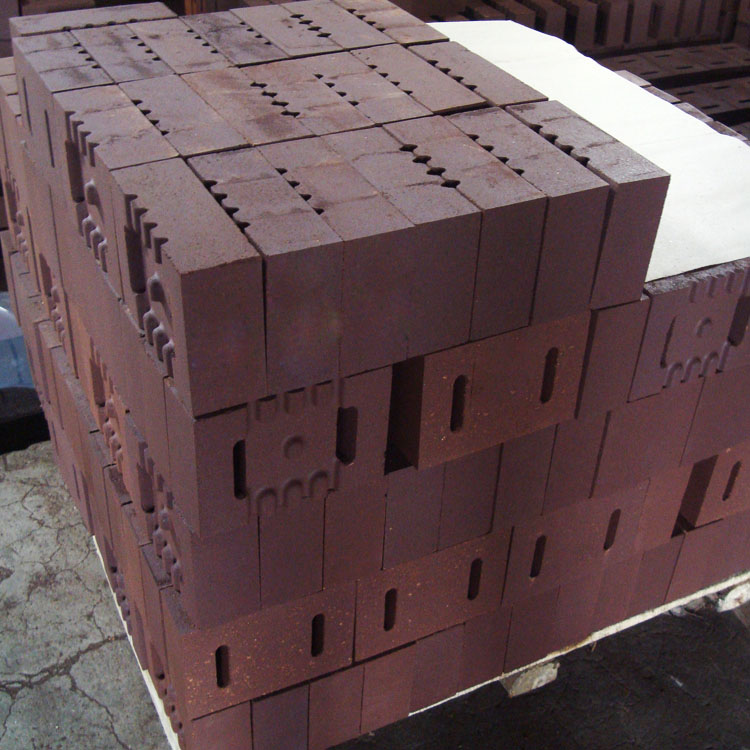

Le modèle TY-AZS36 se distingue par un taux élevé en Al₂O₃ (plus de 36 %) et en ZrO₂ (environ 18 %), conférant au matériau une exceptionnelle résistance aux agents corrosifs présents dans le processus de fusion. Cette composition est combinée à une microstructure particulièrement dense, avec une porosité ouverte inférieure à 2 %, et une densité apparente au-dessus de 3,6 g/cm³, assurant une faible perméabilité aux gaz et une meilleure tenue face aux agressions thermomécaniques.

Les avantages du TY-AZS36 s’expriment pleinement dans l’environnement exigeant des fours verriers :

La préservation de l’intégrité des briques AZS électrique nécessite un protocole de contrôle rigoureux, notamment sur les zones critiques telles que les parois latérales, les orifices d’aération et les sections de gorge du four. Voici quelques pistes essentielles :

| Zone | Problèmes fréquents | Solutions & Contrôles |

|---|---|---|

| Parois latérales | Fissures thermiques, dégradation par corrosion | Inspection visuelle régulière, mesure d’épaisseur, contrôle des températures via thermocouples |

| Orifices de ventilation | Érosion des bords, formation de bulles dans les briques | Réparation ciblée avec mortiers réfractaires, contrôle périodique par ultrasons |

| Gorge du four | Fatigue thermique intensive, décollement du revêtement | Réajustement de la température des zones critiques, remplacement préventif selon mesures |

La gestion proactive de ces problématiques permet d’optimiser la durée de vie des matériaux et minimise les risques d’arrêts non programmés, ce qui se traduit par une meilleure productivité et un contrôle des coûts d’entretien.

Dans un récent cas d’étude industriel, une verrerie européenne a intégré le TY-AZS36 dans le revêtement de ses fours principaux. Après six mois d’exploitation, les inspections indiquent une réduction de l’usure des briques latérales de près de 40 % par rapport à la précédente génération de matériaux. De plus, la résistance aux cycles thermiques a augmenté, permettant des interruptions de maintenance moins fréquentes.

La clé de ce succès réside dans l’adaptation précise du matériau aux contraintes spécifiques du four par une analyse approfondie des conditions de fonctionnement et un suivi rigoureux en exploitation. L’application d’un programme préventif basé sur les données collectées a permis d’optimiser le cycle de maintenance, traduisant un réel gain financier sur l’année.

Pour les équipes techniques, il est conseillé de mettre en place une routine incluant :

Une maintenance méthodique et documentée, combinée à l’utilisation de matériaux haute performance tels que le TY-AZS36, constitue un levier majeur pour garantir la robustesse et la rentabilité des installations verrières. Les gains en durabilité et en maîtrise des coûts créent un cercle vertueux pour toute opération industrielle.

Vous avez déjà testé le TY-AZS36 dans vos installations ? Partagez votre expérience et vos astuces de maintenance en commentaire pour enrichir la communauté technique du verre.