La sélection des matériaux réfractaires pour les fours de fusion du verre est un défi clé dans l’industrie verrière. Les blocs AZS (Alumine-Zircone-Silice) réalisés par fusion électrofondue se distinguent par leurs performances exceptionnelles en termes de résistance à l’usure, de résistance aux chocs thermiques et de résistance à la corrosion chimique. Cet article décode les effets des variations dans les proportions des composants principaux — Al₂O₃, ZrO₂, et SiO₂ — sur la microstructure et les propriétés fonctionnelles des blocs AZS, fournissant aux ingénieurs et techniciens un éclairage fondé sur la science des matériaux pour optimiser leur choix et maintenance.

Les blocs AZS typiques sont composés approximativement de 70 % Al₂O₃, 25 % ZrO₂, et 5 % SiO₂ en masse, mais ces proportions peuvent varier selon les exigences spécifiques. L’augmentation du contenu en ZrO₂ favorise la formation d’une phase monoclinique stabilisée qui améliore significativement la résistance à l’usure à haute température, grâce à un mécanisme de transformation-tension retardant la propagation des fissures.

| Composant | Plage de proportion (%) | Impact principal |

|---|---|---|

| Al₂O₃ (Alumine) | 65 - 75 | Résistance mécanique et stabilité thermique |

| ZrO₂ (Zircone) | 20 - 30 | Dureté et résistance aux chocs thermiques |

| SiO₂ (Silice) | 3 - 7 | Amélioration de la fusion et liaison des phases |

La synergie entre ces oxydes induit la formation d'une microstructure dense à faible porosité — généralement inférieure à 1 % — qui améliore notablement la durabilité face aux conditions extrêmes des fours de fusion. La présence contrôlée du SiO₂ contribue à une meilleure fluidité du matériau lors de la coulée, favorisant une compaction homogène et réduisant les défauts internes.

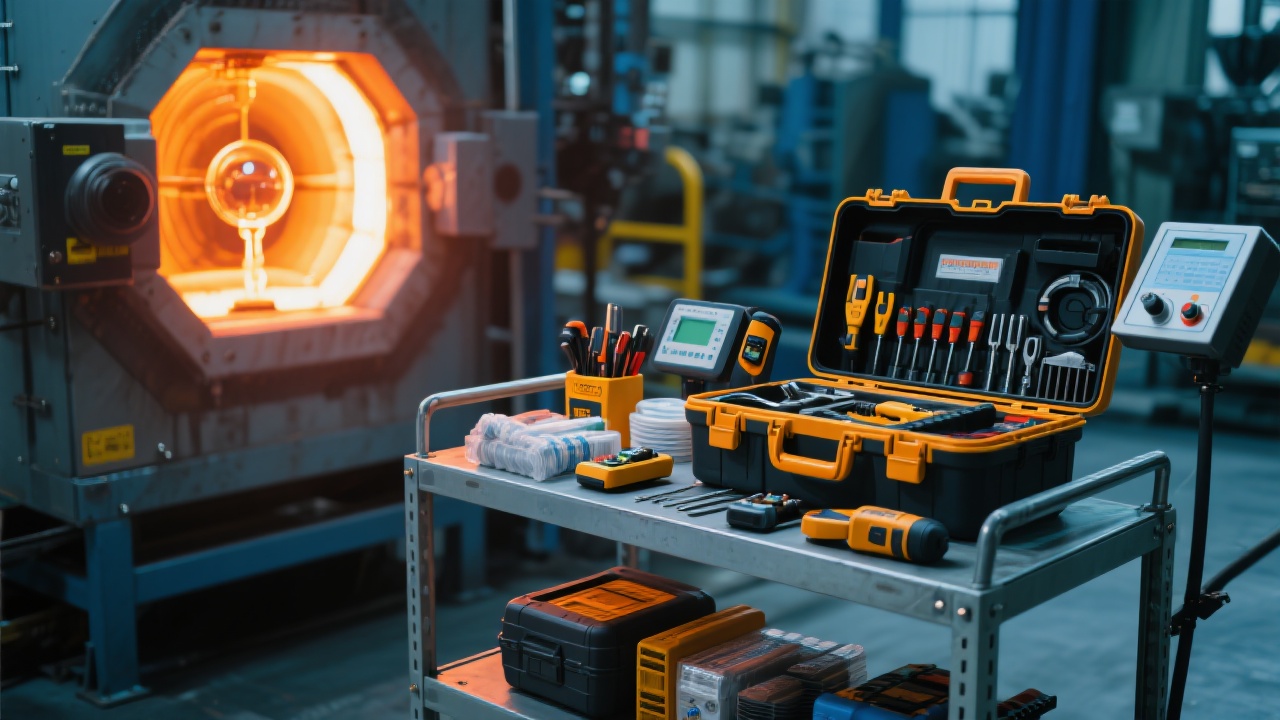

Dans des applications industrielles sur des fours de fusion de verre, les blocs AZS constituent les revêtements des zones exposées aux températures supérieures à 1 500 °C. Leur capacité à résister à l'abrasion par matériaux fondus, aux contraintes thermiques répétées et à la corrosion chimique est déterminante pour la longévité de la structure.

Données observées en milieu industriel :

Une installation précise des blocs AZS, tenant compte des tolérances dimensionnelles serrées (±0,5 mm), est indispensable afin d’assurer un contact optimal et éviter la formation de points faibles soumis à des contraintes mécaniques localisées.

La maintenance régulière implique une inspection visuelle couplée à des mesures de rugosité et d’épaisseur des blocs, en particulier sur les zones soumises aux plus fortes sollicitations. L’utilisation d’outils de diagnostic thermographique permet par ailleurs de déceler les zones présentant des risques de détérioration prématurée.

La recherche continue tend à affiner les rapports molaires et à optimiser la synthèse des matériaux AZS pour accroître encore la densité et uniformiser la taille des grains cristallins entre 10 et 50 μm, favorisant ainsi une résistance extrême aux déformations. L’intégration de couches de revêtement spécifiques à base de carbures ou nitrures peut également renforcer la résistance à l’abrasion chimique.

En parallèle, le développement de méthodes de pose robotisées à haute précision limitera les erreurs humaines et améliorera la constance qualitative, condition essentielle pour prolonger la durée de fonctionnement sans incidents.

Vous souhaitez approfondir l’impact des compositions chimiques sur la performance des blocs AZS dans votre contexte industriel ? Découvrez notre guide complet et bénéficiez d’un accompagnement personnalisé.