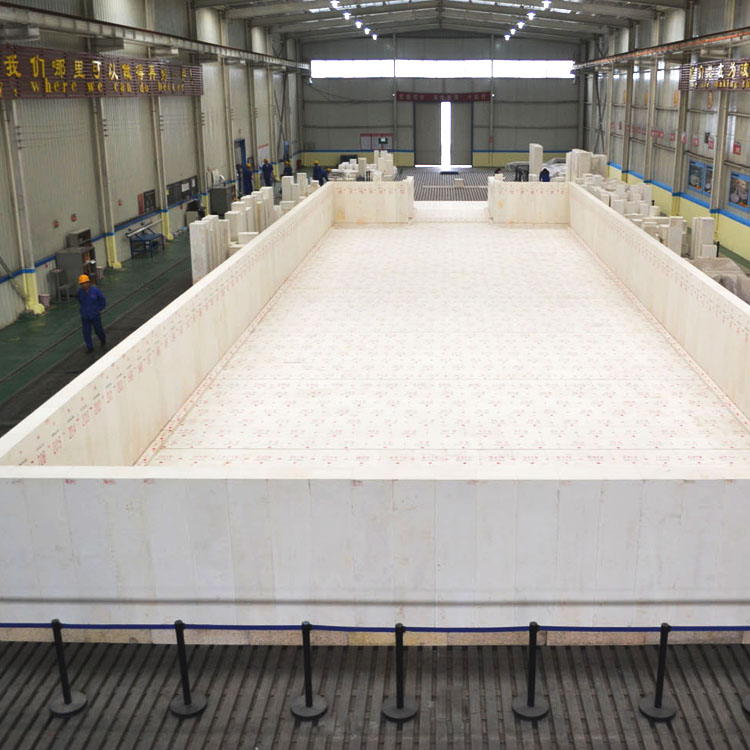

Les matériaux réfractaires jouent un rôle essentiel dans les processus industriels à haute température, notamment dans les fours et les cuves utilisés dans la production de verre, d'acier ou de céramique. Parmi ces matériaux, les briques de cuve AZS (Alumine-Zirconium-Silice) se distinguent par leur résistance élevée aux chocs thermiques, leur durabilité et leur stabilité chimique. Elles sont largement utilisées dans les industries lourdes pour garantir la performance et la sécurité des équipements.

Le processus de fabrication des briques de cuve AZS est un mélange complexe de science, de technologie et d'expertise. Chaque étape est conçue pour maximiser la qualité et la performance du produit final. Voici une analyse détaillée de ce processus.

La fabrication commence par le mélange soigneusement dosé des matières premières. Les composants principaux sont l'alumine, le zircone et le silice, choisissant des matières premières de haute pureté pour assurer la qualité finale. Ces mélanges sont ensuite fondus dans un four électrique à haute température, généralement entre 1900 °C et 2200 °C, jusqu'à obtenir un liquide homogène.

Une fois fondus, le liquide est coulé dans des moules spécialement conçus. L'application de pression et de refroidissement contrôlé permet au matériau de se solidifier progressivement, formant ainsi des briques avec une structure cristalline dense et uniforme. Cette étape est cruciale pour éviter les fissures et les inhomogénéités qui pourraient affecter la performance.

Après le refroidissement, les briques subissent des tests rigoureux pour vérifier leur résistance à la chaleur, leur densité et leur conductivité thermique. Des analyses microscopiques et des tests de compression sont effectués pour s'assurer qu'elles répondent aux normes industrielles exigeantes.

La qualité des briques de cuve AZS repose sur plusieurs facteurs clés : la pureté des matières premières, la formulation scientifique, les technologies avancées et l'expertise technique. Par exemple, l'utilisation de matières premières de haute pureté réduit les impuretés, améliorant ainsi la résistance thermique et la longévité.

Les formulations sont optimisées en fonction des applications spécifiques, permettant d'adapter les propriétés physico-chimiques du matériau. De plus, l'application de techniques modernes comme le coulage sous vide ou le traitement thermique contrôlé assure une homogénéité et une stabilité accrues.

En outre, l'accompagnement technique personnalisé et les certifications ISO renforcent la confiance des clients. Notre entreprise est certifiée ISO 9001, ce qui atteste de notre engagement envers la qualité, la conformité et l'amélioration continue.

Comparées aux autres matériaux réfractaires, les briques de cuve AZS offrent plusieurs avantages. Elles présentent une meilleure résistance aux variations de température, une faible porosité et une excellente résistance à l'abrasion. Cela les rend particulièrement adaptées aux environnements extrêmes.

Un client nous a récemment indiqué : « Les briques AZS ont amélioré significativement la durée de vie de nos cuves. Leur performance est irréprochable, et nous recommandons fortement ces produits. »

Le marché des matériaux réfractaires connaît une croissance constante, alimentée par l'industrie du verre, de l'acier et des céramiques. Avec l'augmentation de la demande pour des solutions durables et performantes, les briques de cuve AZS occupent une place stratégique.

| Caractéristique | Valeur |

|---|---|

| Résistance à la chaleur | Supérieure à 1800°C |

| Densité | 2,7 g/cm³ |

| Porosité | Moins de 2% |

Notre équipe vous accompagne tout au long du processus, depuis le choix du produit jusqu'à l'intégration dans vos installations. Nous proposons également des services d'assistance technique personnalisée pour répondre à vos besoins spécifiques.

Découvrez nos briques de cuve AZS et contactez-nous dès maintenant