Dans l'industrie du verre, la fiabilité du four de fusion est un enjeu crucial. En tant qu'ingénieur mécanique ou responsable d'exploitation, vous avez sans doute remarqué que la défaillance des matériaux réfractaires est l'une des causes majeures d'instabilité. C’est précisément ici que le bloc fritté électrofondant AZS 33# tire son épingle du jeu. Son microstructure dense et sa résistance exceptionnelle à l’attaque par le verre fondu en font un élément clé pour maximiser la longévité de votre équipement et garantir une production continue.

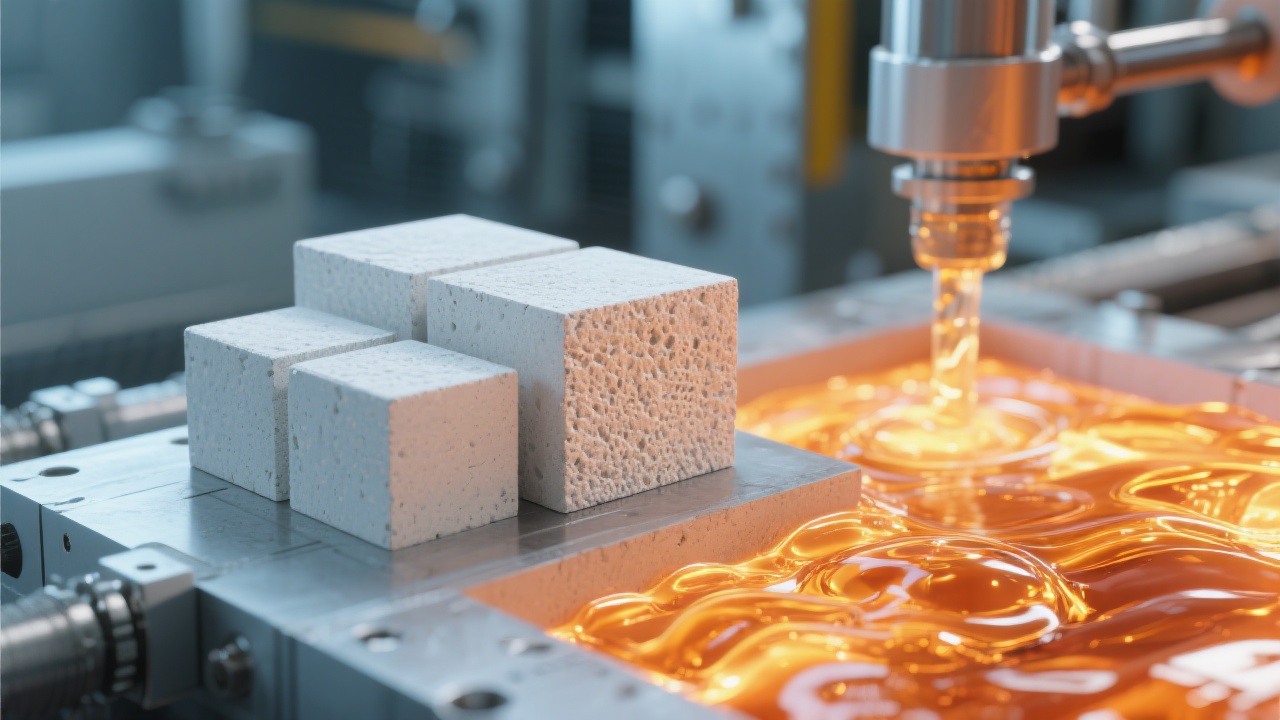

La base du succès des blocs AZS réside dans leur composition chimique : un mélange solide d'oxyde d'aluminium (Al2O3), d'oxyde de zirconium (ZrO2) et de dioxyde de silicium (SiO2). Cette matrice assure une excellente résistance chimique et mécanique à haute température. Par exemple, la teneur élevée en ZrO2 confère une aptitude remarquable à repousser les attaques provoquées par le verre fondu à plus de 1600°C. Ce qui, en pratique, se traduit par un taux réduit de corrosion et donc moins de temps d’arrêt.

La température et l'intensité des agressions varient selon l’emplacement dans le four. Le haut du four, le réservoir de fusion, les parois latérales ou encore la zone d’alimentation requièrent des choix ciblés. Une analyse thermique indique typiquement un gradient allant de 1400 °C en paroi à près de 1600 °C dans le canal de fusion. Par exemple, les briques de type C (C-type bricks) sont privilégiées dans les zones à fort flux thermomécanique. Tandis que le fond de cuve, exposé à une charge thermique constante, bénéficie d’une disposition optimisée des blocs pour limiter les tensions thermiques.

Une installation soignée est la colonne vertébrale de la durabilité. Ne négligez pas le préchauffage soigneux des blocs pour limiter les fissurations dues aux chocs thermiques. La précision du montage avec un alignement millimétrique et notamment le traitement minutieux des joints empêche la formation de poches d’air et réduit le risque de pénétration de verre fondu. Souvent, un défaut d’étanchéité sur les joints est la cause principale des dégradations prématurées.

Au-delà de l’installation, un plan d’entretien préventif est indispensable. Des inspections régulières à chaud, corrélées à des mesures thermiques ciblées, permettent de détecter tôt des anomalies comme des déformations ou des zones cristallisées. À titre d’exemple, un opérateur dans une usine française a réduit de 40% les incidents critiques en instituant un suivi hebdomadaire des températures des blocs clés, détectant ainsi des défaillances naissantes avant casse. Associez cette méthode à un personnel formé à identifier visuellement les signes avant-coureurs tels que l’émail craquelé ou la décoloration.

Alors que les technologies évoluent, la possibilité d’intégrer des capteurs embarqués dans les blocs AZS pour un monitoring en temps réel s’ouvre. Des solutions pilotées par l’IA pourraient anticiper finement les défaillances, réduisant encore plus les temps d’arrêt non planifiés. Par ailleurs, l’adaptation des formulations AZS à de nouveaux environnements chimiques et thermiques annonce des gains de performance attendus à moyen terme. L’expérience terrain montre que ces upgrades technologiques, même si elles paraissent complexes aujourd’hui, deviendront des standards dans les 5 prochaines années.

Point d’expert : « Lors de l’implémentation du programme d’entretien préventif dans l’une des plus grandes verreries d’Allemagne, nous avons constaté une baisse substantielle des fissurations thermo-mécaniques en moins de six mois » – Ingénieur senior, spécialiste matériaux réfractaires.

Vous souhaitez réduire vos arrêts non planifiés et maximiser la productivité de votre four ? Maîtrisez ces 5 étapes clés pour un four plus stable et plus performant dès maintenant !