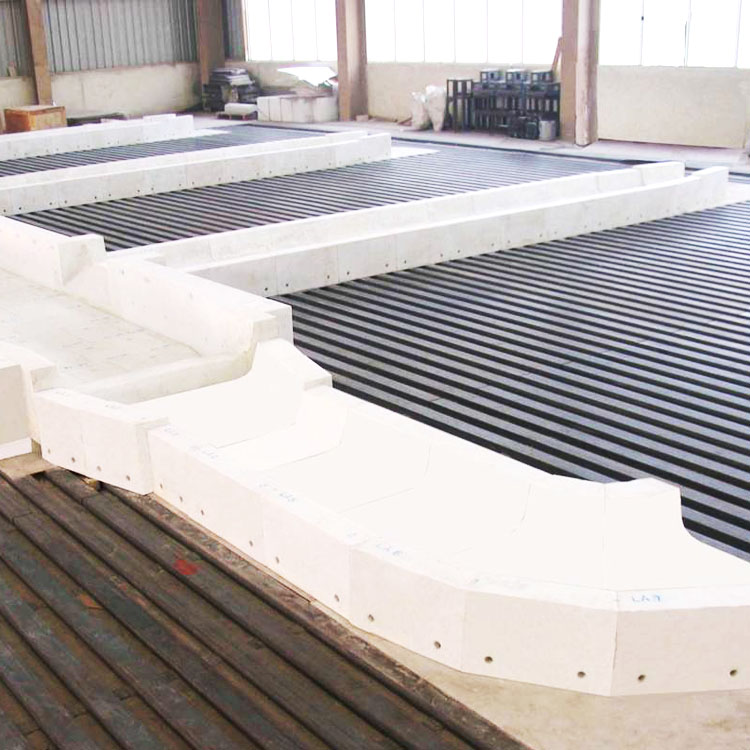

Dans l'industrie du verre, la durabilité et l'efficacité des fours à fusion constituent des enjeux majeurs. Les interruptions fréquentes dues à la dégradation des matériaux réfractaires augmentent les coûts d'exploitation et réduisent la productivité. C’est dans ce contexte que les briques électrofondue AZS33# s’imposent comme la solution optimale pour la structure supérieure des fours. Leur performance repose sur une structure microstructurale dense et une stabilité élevée à haute température, garantissant une résistance exceptionnelle à la corrosion par la pâte de verre et une minimisation des risques de cristallisation.

Le secret des briques AZS33# tient à leur formulation rigoureuse, à base d’un dosage précis de Al₂O₃, ZrO₂ et SiO₂. Cette composition, optimisée par un procédé d’électrofusion, assure une fusion homogène, limitant la porosité et renforçant la densité du matériau. Cette microstructure compacte joue un rôle clé dans la résistance chimique et thermique, ainsi que dans la faible expansion thermique qui caractérise ces briques.

Données clés issues des tests en laboratoire :

- Résistance à la corrosion par pâte de verre : > 300 heures avant apparition de défauts visibles.

- Coefficient de dilatation thermique linéaire : inférieur à 5x10 -6/K.

- Résistance au choc thermique : maintien de l’intégrité après 80 cycles alternés de 25℃ à 1600℃.

- Taux de cristallisation minimal, garantissant la stabilité dimensionnelle en milieu de fusion.

Ces caractéristiques confèrent aux briques AZS33# une fiabilité exceptionnelle, justifiant leur choix pour les zones sensibles exposées à des contraintes thermiques et corrosives intenses.

L’efficacité des AZS33# est particulièrement saluée dans des applications critiques telles que :

Dans ces zones, l’adoption des briques AZS33# permet non seulement d’allonger la durée de vie des structures, mais aussi de réduire la fréquence des opérations de maintenance, impactant positivement la disponibilité globale du four.

| Matériau | Durée de vie moyenne (heures) | Fréquence de maintenance (cycles/an) | Coût maintenance annuelle (€) | Coefficient de dilatation thermique (x10-6/K) |

|---|---|---|---|---|

| AZS33# électrofondue | 3500 | 1 | 35,000 | 4.8 |

| Brique haute alumine | 2200 | 2 | 50,000 | 7.2 |

| Brique en mout-mauvais silicate (Mullite) | 1800 | 3 | 60,000 | 8.5 |

| Brique zircon-silice | 1500 | 3 | 65,000 | 9.0 |

D'après la norme industrielle GB/T 24760, ces performances positionnent les briques AZS33# comme un standard d'excellence pour la fiabilité et la rentabilité à long terme.

En adoptant les briques AZS33#, les entreprises constatent une amélioration notable de l'efficacité opérationnelle par :

Cette combinaison d’optimisation structurelle et de robustesse technique représente un avantage stratégique majeur dans un secteur où la fiabilité des matériaux réfractaires détermine directement la productivité et la compétitivité.

Découvrez comment intégrer les briques AZS33# pour transformer la performance de votre four et réduire durablement vos coûts opérationnels.

Quelles sont vos expériences actuelles avec les matériaux réfractaires dans vos fours à fusion ? Quels défis techniques souhaitez-vous résoudre en priorité ? N’hésitez pas à partager vos commentaires ci-dessous pour enrichir ce débat technique.