Dans l’industrie du verre, les fours de fusion sont exposés à des conditions extrêmes de températures et de corrosion chimique, rendant cruciale la sélection et la maintenance des matériaux réfractaires. Les briques électrofondue AZS, notamment le modèle TY-AZS36, se distinguent par leur capacité à prolonger significativement la longévité des revêtements des fours dans les zones critiques telles que les conduits d’air et les goulots d’étranglement.

Le TY-AZS36 se caractérise par une formulation précise de haute pureté intégrant au minimum 49 % d’oxyde d’aluminium (Al₂O₃) et 35,5 % de dioxyde de zirconium (ZrO₂). Cette composition confère une densité remarquable à la matrice, avec un taux de porosité visible inférieur ou égal à 1,0 %. Cette structure dense réduit drastiquement la pénétration des gaz corrosifs et limite la formation de microfissures.

Par ailleurs, cette brique affiche une résistance à la compression à froid supérieure à 300 MPa, gage d’excellentes propriétés mécaniques capables de supporter les chocs thermiques sévères inhérents aux cycles de mise en chauffe et refroidissement. La résistance à la corrosion est également exemplaire, avec une érosion mesurée ne dépassant pas 1,3 mm sur 24 heures dans des conditions industrielles simulées.

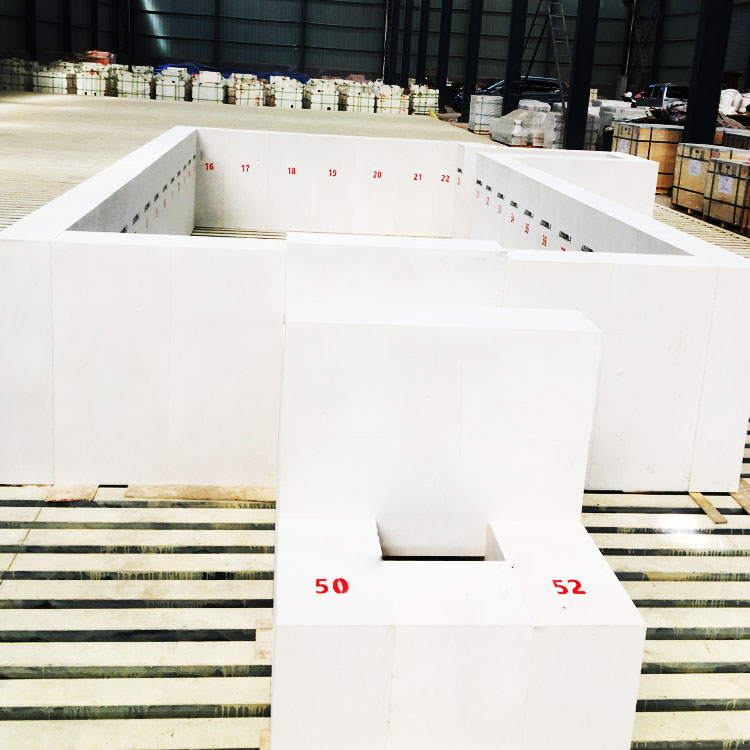

Les zones proches des conduits d’air et goulots d’étranglement sont particulièrement vulnérables aux agressions thermochimiques. L’utilisation du TY-AZS36 dans ces secteurs s’avère une solution efficace contre l’apparition de bulles gazeuses et l’endommagement prématuré. Grâce à sa faible porosité, la brique limite la diffusion des vapeurs corrosives, ce qui se traduit par une meilleure stabilité dimensionnelle et une réduction des interventions de maintenance.

Les études de cas réels indiquent que la mise en œuvre ciblée de ce matériau dans les points névralgiques du système de four augmente la durée de vie du revêtement jusqu’à 25 % par rapport à des briques conventionnelles, contribuant ainsi à une meilleure efficacité opérationnelle.

Au-delà de la sélection du matériau, une stratégie d’entretien rigoureuse est indispensable pour maximiser la performance des briques AZS. Il est recommandé d’instaurer un suivi régulier incluant la détection précoce des points anormaux par marquage visuel et la mise en place d’un calendrier de mesures d’épaisseur périodiques — idéalement tous les 3 à 6 mois. Ces données conditionnent les interventions préventives et évitent les arrêts non planifiés.

Par ailleurs, le contrôle des gradients thermiques durant l’exploitation réduit les risques de fissuration thermique. Une surveillance attentive des rampes de montée en température et des phases de refroidissement améliore la conservation de la structure interne et préserve les performances initiales de résistance chimique.

La fabrication des briques TY-AZS36 s’inscrit dans une démarche conforme aux standards internationaux ISO, garantissant un contrôle strict des processus industriels et une traçabilité optimale. Cette rigueur se traduit par une qualité reproductible, condition indispensable pour les industriels soucieux d'opérer dans un environnement fiable.

En parallèle, l’accent est mis sur des procédés de production écoresponsables, minimisant les déchets et consommations énergétiques, ce qui renforce la responsabilité sociale des acteurs de la filière et répond aux exigences croissantes en matière de développement durable.

Pour toute entreprise cherchant à renforcer la durabilité de ses fours à verre, il est pertinent d’adopter une approche intégrée, combinant la sélection scientifique des matériaux et une maintenance proactive.

Vos questions et commentaires sont les bienvenus ci-dessous : échangeons autour des meilleures pratiques pour prolonger la durée de vie de vos équipements dans des environnements extrêmes.