Dans l’industrie du verre plat, la sélection des matériaux réfractaires pour les fours flottants est un enjeu crucial qui influence directement la stabilité de la production et la qualité finale du verre. La maîtrise rigoureuse de la teneur en Na₂O dans la composition du verre s’est avérée déterminante pour optimiser la résistance à la corrosion et minimiser la cristallisation indésirable, sources fréquentes de défauts tels que les croûtes et dépôts dans le four.

Le sodium, sous forme d'oxyde de sodium (Na₂O), influence la structure chimique du verre fondu ainsi que sa réaction avec les matériaux réfractaires à haute température. Des études techniques démontrent qu'une faible teneur combinée en Na₂O + K₂O ≤ 1,35% dans les matériaux d'alignement AZS (alumine-zircone-silicium) réduit significativement la cristallisation secondaire dans la couche de verre. Cette caractéristique est particulièrement visible dans les formulations à faible sodium, telles que le TY-AZS36D, qui offrent une exceptionnelle stabilité de phase et résistent efficacement à la formation de cristaux indésirables.

Ce mécanisme est étroitement lié à la température de précipitation des phases cristallines dans le verre fondu. Des matériaux AZS avec un point de cristallisation supérieur à 1400°C améliorent la durabilité de la doublure interne du four en prévenant la formation de défauts mécaniques et la dégradation prématurée.

| Caractéristique | TY-AZS36D (Faible sodium) | AZS36 traditionnel |

|---|---|---|

| Teneur en Na₂O + K₂O (%) | ≤1.35 | ≥3.5 |

| Température de cristallisation (°C) | ≥1400 | ≈1250 |

| Résistance à la corrosion chimique | Excellente | Moyenne |

| Durée de vie estimée (cycles) | +20% comparé au traditionnel | Standard |

Une usine de verre en Europe a mis en œuvre des briques réfractaires de type TY-AZS36D sur une fournée de production à haute teneur en soude. Les résultats ont montré une réduction de 30% des défauts liés aux croûtes et dépôts, accompagnée d’une extension notable de la durée de vie de la doublure interne, diminuant ainsi les arrêts de production non planifiés. La meilleure tenue des matériaux à la corrosion alcaline a aussi permis d’espacer les phases de maintenance, engendrant une diminution des coûts opérationnels estimée à plus de 15%.

« Le choix judicieux en fonction de la composition chimique du verre et du profil thermique du four est un levier stratégique essentiel pour allonger la durée de vie des fours et garantir la qualité du produit final. » — Ingénieur Process, Société de Fabrication de Verre.

La sélection optimale doit intégrer plusieurs paramètres cruciaux : la composition chimique du verre (notamment les teneurs en Na₂O, K₂O, CaO, MgO), la distribution des températures dans la zone impactée par la corrosion (typiquement 1300-1450°C), ainsi que la fréquence des arrêts et opérations de maintenance. Ce modèle intégré permet de créer une stratégie d’allocation des matériaux - plus résistants dans les zones critiques et économiques ailleurs - garantissant ainsi un excellent ratio coût-performance.

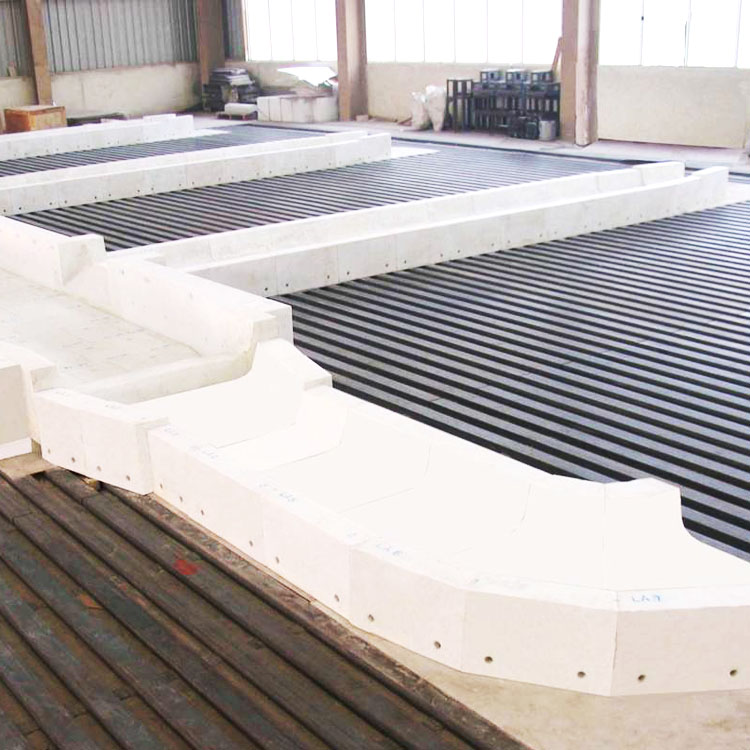

Figure 1 : Relation inverse entre la teneur en sodium (Na₂O) et la résistance à la cristallisation dans les matériaux AZS.

Forts de plus de 30 ans d'expérience et certifiés ISO, nous proposons une gamme avancée de matériaux AZS à faible teneur en alcalins spécialement conçue pour les environnements sévères des fours flottants. Notre engagement qualité et innovation garantit à nos clients des solutions pérennes pour optimiser la durée de vie de leurs équipements tout en maîtrisant leurs coûts d’exploitation.

Notre équipe technique vous accompagne avec des conseils sur mesure, grâce à un support continu et la remise de dossiers techniques complets assurant une intégration aisée de nos produits.