Dans l'industrie du verre flotté, le choix des matériaux réfractaires est crucial pour la performance et la longévité des fours. Pourquoi les usines de verre flotté doivent-elles privilégier les matériaux réfractaires avec une teneur en Na₂O inférieure à 1,35 % ? Cet article explore en profondeur les principes techniques derrière ce choix.

Le Na₂O a un impact significatif sur la stabilité de la phase vitreuse. Lorsqu'il est présent en quantité élevée, il peut modifier la structure chimique de la phase vitreuse, réduisant ainsi sa résistance à la corrosion et à la cristallisation. En effet, les oxydes alcalins tels que le Na₂O peuvent réagir avec les autres composants de la phase vitreuse, entraînant des changements dans la viscosité et la température de fusion. Selon des études, une teneur en Na₂O supérieure à 1,35 % peut augmenter le risque de formation de défauts dans le verre et raccourcir la durée de vie des fours.

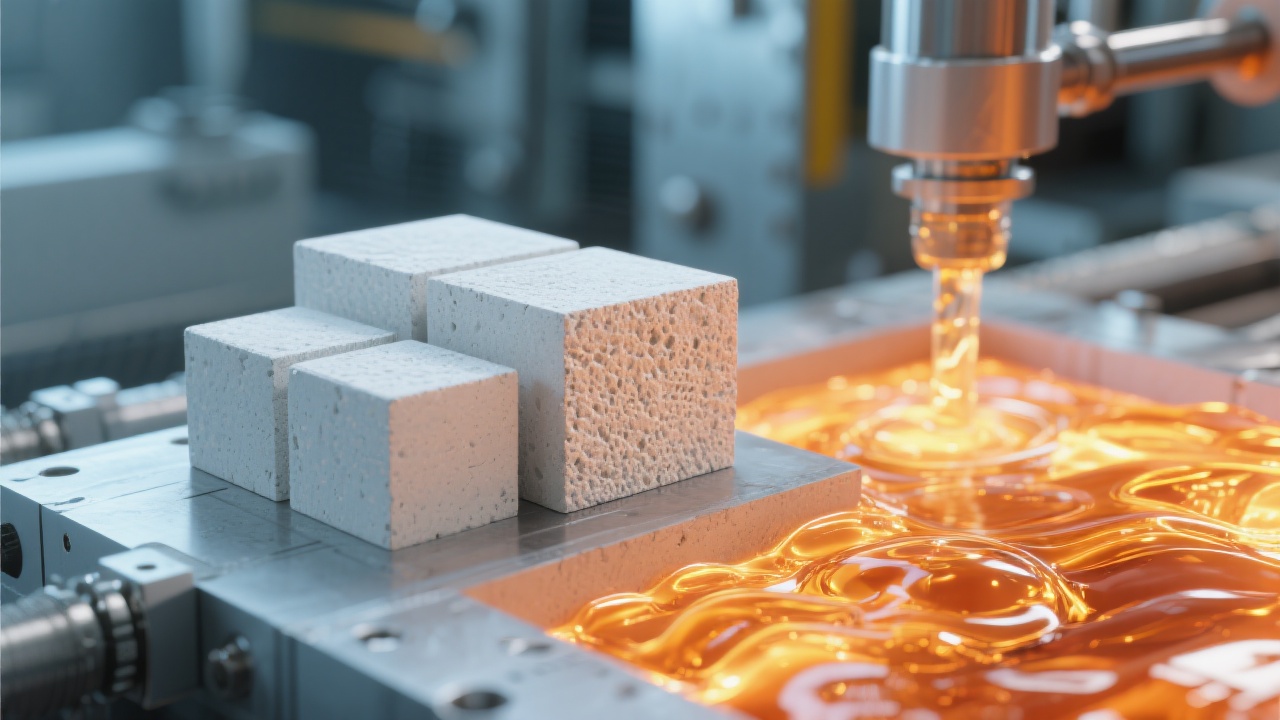

Les formulations à faible teneur en sodium, telles que le TY - AZS36D, ont démontré une capacité remarquable à inhiber la précipitation de grains dans des environnements à haute température. En réduisant la teneur en oxydes alcalins dans la phase vitreuse, ces matériaux améliorent la stabilité de la phase vitreuse et réduisent le risque de formation de cristaux. En laboratoire, des tests ont montré que le TY - AZS36D peut maintenir une meilleure stabilité de la phase vitreuse à des températures supérieures à 1500 °C, tandis que les matériaux traditionnels présentent des signes de précipitation de grains.

Dans les zones de contact avec le verre, les performances des matériaux réfractaires sont particulièrement importantes. En comparant l'AZS traditionnel et le TY - AZS36D, on constate des différences significatives. Le TY - AZS36D, avec sa formulation à faible teneur en sodium, présente une meilleure résistance à la corrosion et à l'usure. Des études ont montré que dans les zones de contact avec le verre, l'usure du TY - AZS36D est jusqu'à 30 % inférieure à celle de l'AZS traditionnel après un certain temps d'utilisation.

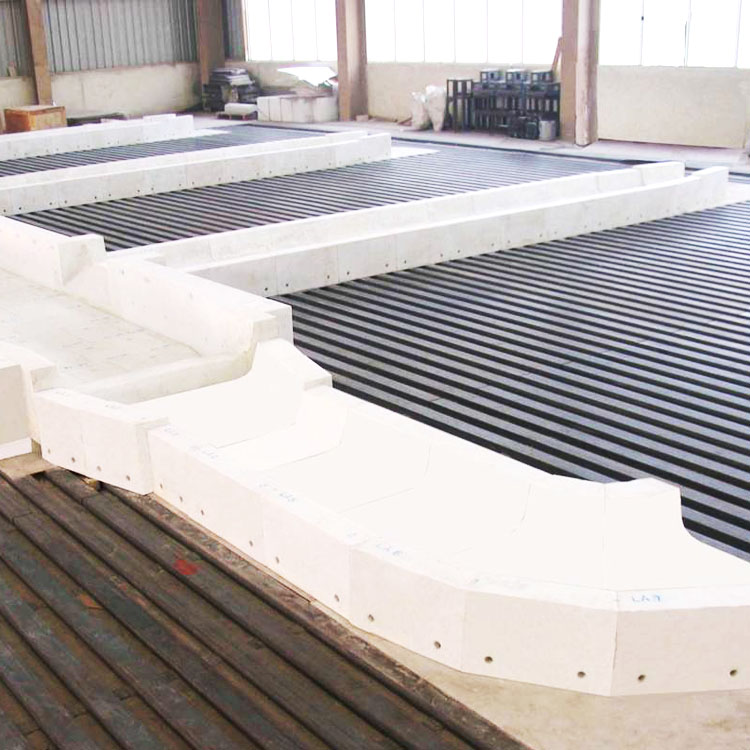

Dans des scénarios d'application typiques, tels que les parois latérales des fours à bouteilles et les parties de carrelage de sol, le TY - AZS36D a démontré ses avantages de performance. Dans une usine de verre de bouteilles, l'utilisation du TY - AZS36D sur les parois latérales du four a permis d'augmenter la durée de vie du four de 20 % par rapport à l'utilisation de l'AZS traditionnel. De plus, le nombre de défauts dans le verre a été réduit de 15 %, ce qui a amélioré considérablement la qualité du produit.

Pour un choix optimal des matériaux réfractaires, il est essentiel de prendre en compte la composition du verre, le gradient de température et le cycle de fonctionnement du four. Par exemple, pour des verres avec une teneur élevée en composants corrosifs, il est recommandé d'utiliser des matériaux réfractaires avec une teneur en Na₂O encore plus basse. En fonction des données de recherche, pour un four fonctionnant à une température moyenne de 1450 - 1550 °C, le TY - AZS36D est un excellent choix. Notre équipe, avec plus de 30 ans d'expérience pratique dans le domaine, peut fournir des conseils personnalisés en fonction de vos besoins spécifiques.

Le choix approprié des matériaux réfractaires peut réduire considérablement les coûts d'exploitation et les risques d'arrêt de four. En utilisant des matériaux tels que le TY - AZS36D, les usines de verre flotté peuvent prolonger la durée de vie des fours, réduire les coûts de maintenance et éviter les pertes liées aux arrêts de four. De plus, le TY - AZS36D a obtenu la certification ISO internationale, ce qui atteste de sa qualité et de sa performance.

Si vous êtes un technicien ou un décideur d'achat dans l'industrie du verre flotté, cet article vous offre des informations précieuses pour le choix des matériaux réfractaires. Pour en savoir plus sur les matériaux réfractaires pour fours de verre flotté, téléchargez notre guide technique en cliquant ici.