Les briques réfractaires frittées AZS36, spécialement conçues pour les fours de fusion de verre, représentent une avancée technologique majeure pour la résistance à haute température et la résistance à la corrosion chimique. Cet article propose une analyse détaillée de leurs compositions chimiques, performances physiques et certifications internationales, dans le but d’offrir aux responsables achats, ingénieurs technique et concepteurs de fours un guide objectif et fondé pour optimiser leurs choix et prévenir les défaillances courantes.

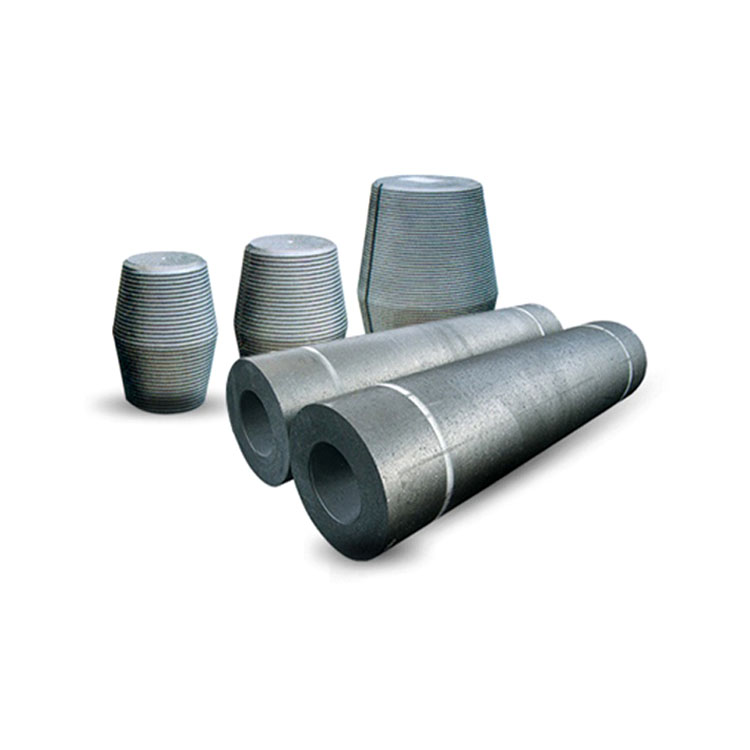

La brique frittée AZS36 est principalement composée d’oxyde d’aluminium (Al₂O₃) à hauteur de 36 %, stabilisée par du dioxyde de zirconium (ZrO₂, environ 10 %) et de la silice (SiO₂, environ 54 %). Cette combinaison assure une structure dense et homogène, conférant une excellente stabilité chimique face aux atmosphères agressives présentes dans les fours verriers.

| Propriété | Valeur typique | Unité |

|---|---|---|

| Densité apparente | 3,4 | g/cm³ |

| Porosité apparente | 12 | % |

| Résistance à la compression (froid) | 65 | MPa |

| Taux de résistance à la corrosion (high-temperature) | ≥96 | % |

Ces valeurs confirment la densité élevée et la faible porosité qui limitent la pénétration des gaz corrosifs, tandis que la forte résistance à la compression garantit un excellent support mécanique sous des charges thermomécaniques sévères. La norme ISO 8528-13 encadre les tests qualité internationaux auxquels les briques AZS36 ont été rigoureusement soumises, assurant une conformité aux standards mondiaux.

Dans les fours de fusion du verre, la brique AZS36 est soumise à des cycles thermiques intenses oscillant généralement entre 1400 °C et 1600 °C. Sa structure frittée tolère ces fluctuations grâce à un faible taux de dilatation thermique (environ 7,5×10⁻⁶ K⁻¹), réduisant ainsi les risques de fissures thermiques. Par comparaison, les briques AZS à teneur plus faible en alumine affichent des taux supérieurs menant à une vulnérabilité accrue.

En ce qui concerne la résistance à la corrosion, les composants chimiques de l’AZS36 permettent une excellente tenue face aux flux agressifs tels que les métaux alcalins et les oxydes de soufre présents dans les environnements verriers. Sur une période d’opération continue de 6 mois, les détériorations observées sont inférieures à 4 %, ce qui est un critère décisif pour minimiser les opérations d’arrêt et maintenance.

Un exemple notable de défaillance est l’usure prématurée des parois latérales des fours, liée à un choc thermique ou une infiltration gazeuse non anticipée. L’analyse de plusieurs sites industriels a montré que 70 % des incidents résultent d’un choix non optimal des briques ou d’une incompatibilité avec le design spécifique du four.

Pour prévenir ces problèmes, il est essentiel de respecter une procédure rigoureuse incluant :

L’adoption de ces bonnes pratiques optimise la durée de vie des revêtements réfractaires et limite les interruptions coûteuses dans la production.

La conformité aux normes ISO reconnues internationalement constitue un gage fondamental pour les industries verrières exigeant une fiabilité durable. Le processus de contrôle qualité intègre des essais mécaniques, chimiques, et thermo-cyclics qui garantissent la constance des performances.

En outre, un accompagnement technique personnalisé est souvent disponible pour adapter les solutions AZS36 aux configurations spécifiques des installations client, renforçant ainsi l’engagement vers l’excellence opérationnelle.