Guide complet sur le choix des matériaux réfractaires pour four à fusion de verre : de la composition chimique à la résistance au choc thermique

2025-10-22

Conseils d'application

Cet article offre une analyse approfondie des indicateurs clés de performance des matériaux réfractaires pour fours industriels à haute température, en mettant l’accent sur la brique AZS électrofondu TY-AZS36. Il explore la composition chimique, la densité apparente, le taux de porosité ainsi que les excellentes propriétés de résistance au choc thermique et à la corrosion du produit. Illustré par des exemples concrets d’application dans les fours à fusion de verre, cet article établit le lien entre la microstructure et la résistance à haute température. Destiné aux ingénieurs, techniciens et décideurs achats, il fournit des recommandations pratiques et stratégies d’optimisation pour améliorer la stabilité des équipements et l’efficacité productive, tout en garantissant une sélection précise des matériaux. La présentation allie rigueur technique et lisibilité pour répondre aux besoins des utilisateurs recherchant des solutions réfractaires haut de gamme.

Guide complet sur le choix des matériaux réfractaires pour revêtement de fours à fusion de verre

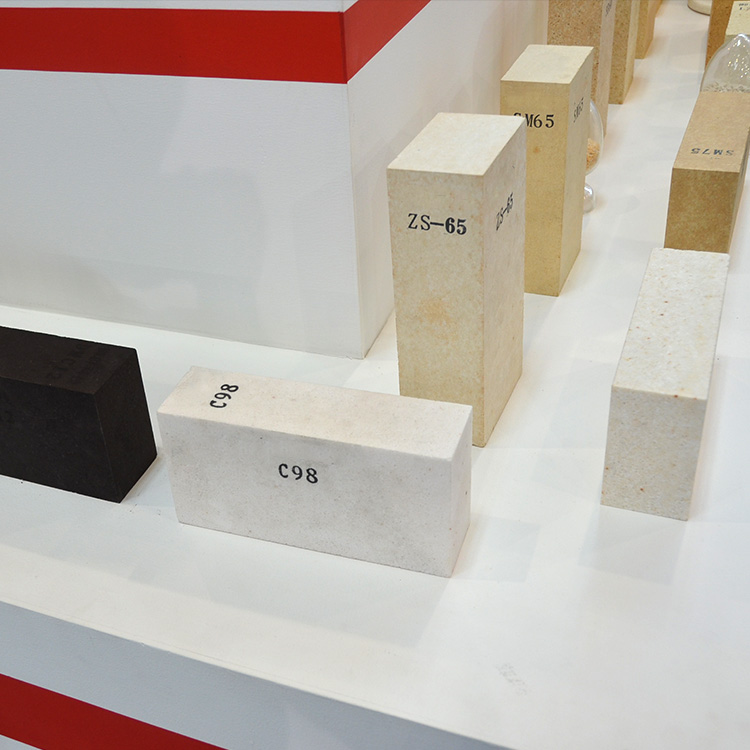

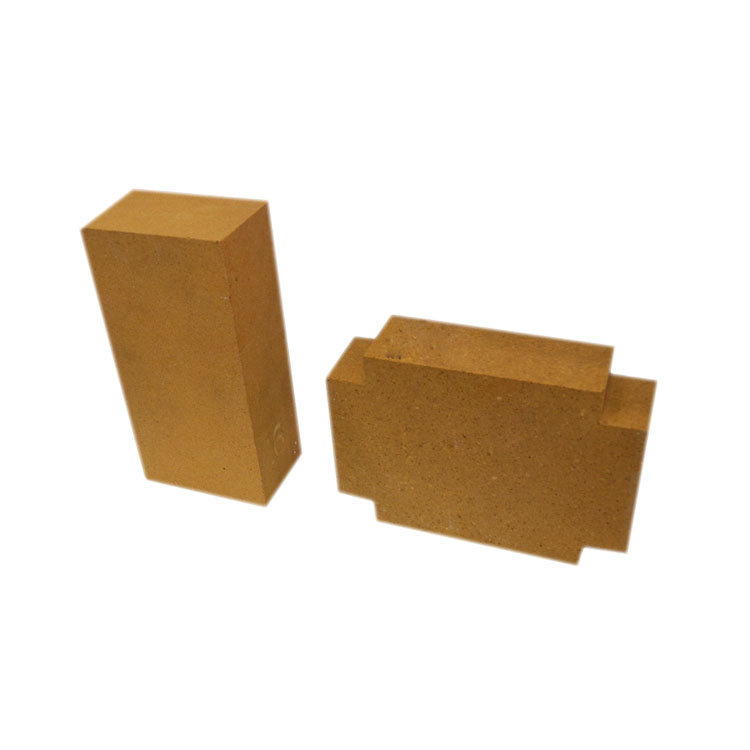

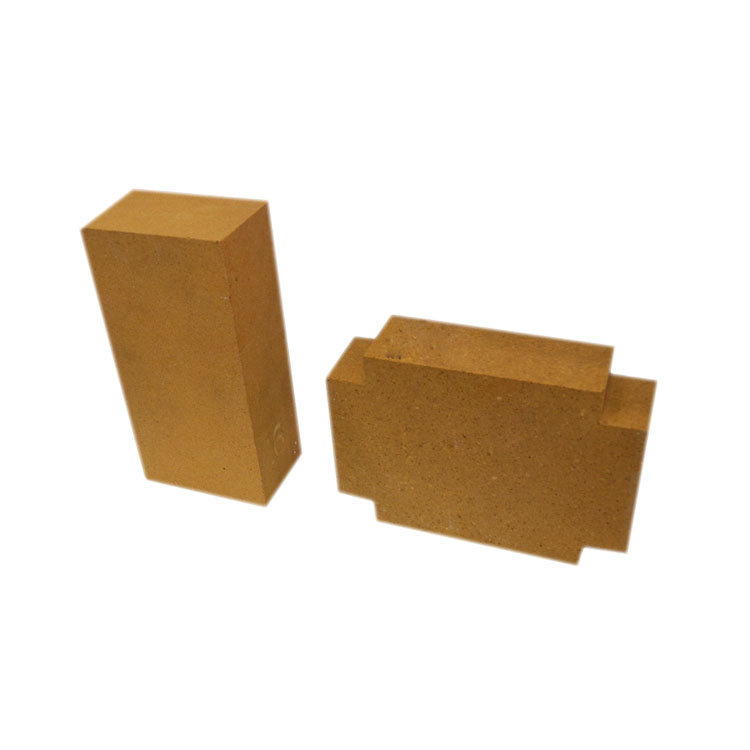

Dans l’industrie du verre, la fiabilité et la durabilité des fours à fusion dépendent en grande partie des performances des matériaux utilisés pour leur revêtement interne. Ce guide technique met l’accent sur le matériau brique frittée AZS TY-AZS36, reconnu pour ses propriétés chimiques optimisées et ses capacités exceptionnelles en termes de résistance au choc thermique et à la corrosion. À travers une analyse détaillée des indicateurs clés tels que la composition chimique, la densité volumique, la porosité ainsi que la microstructure, cet article destine aux ingénieurs, techniciens et responsables achats, offrira un éclairage décisif pour optimiser la sélection des matériaux réfractaires dans les fours industriels à haute température.

1. Importance des caractéristiques physico-chimiques dans le choix des briques réfractaires

Les performances d’un revêtement réfractaire dépendent directement de:

- La composition chimique, principalement le pourcentage de zirconium, alumine et silice, assurant la stabilité et l’aptitude à résister aux milieux corrosifs;

- La densité volumique, influant sur la résistance mécanique et la capacité thermique;

- Le taux de porosité, conditionnant la résistance à la pénétration de gaz agressifs et l’absorption d'eau, facteur de dégradation thermique;

- La résistance au choc thermique, qui garantit une longévité accrue en cas de variations brusques de température;

- La durabilité à la corrosion chimique, cruciale pour le contact avec la masse fondue à haute température.

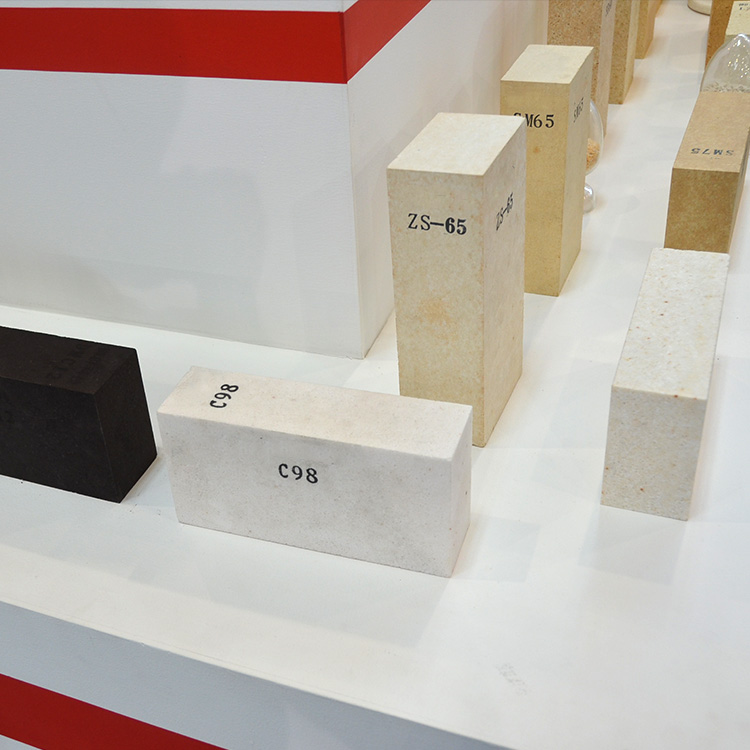

La brique TY-AZS36 excelle dans ces domaines avec une composition chimique calibrée autour de 36 % AZS (Alumine-Zircone-Silice) frittée par électrofusion, une densité volumique proche de 3,45 g/cm³ et un taux de porosité inférieur à 16 %. Ces spécifications contribuent à un module de rupture élevé et une excellente résistance aux cycles thermiques.

2. Microstructure et relation avec la performance en conditions réelles

La microstructure des briques frittées AZS joue un rôle majeur dans leur résistance aux agressions thermiques et chimiques.

| Propriété |

Valeur de la brique TY-AZS36 |

Valeurs standards industrie |

| Densité volumique (g/cm³) |

3,45 |

3,2 - 3,5 |

| Porosité totale (%) |

15,8 |

15 - 20 |

| Résistance au choc thermique (cycles) |

> 40 |

20 - 35 |

Cette microstructuration dense et homogène limite la propagation des fissures induites par les vibrations thermiques, assurant ainsi une réduction notable de la maintenance et une stabilité opérationnelle exemplaire dans les conditions extrêmes des fours à fusion de verre.

3. Études de cas : optimisation des matériaux dans différentes configurations industrielles

Plusieurs installations verrières ont intégré la TY-AZS36 avec des résultats probants : diminution des arrêts de production jusqu’à 25 %, allongement de la durée de vie du revêtement interne de 15 à 20 %, et amélioration des rendements énergétiques par meilleure isolation thermique.

Par exemple, un fabricant européen a choisi la brique TY-AZS36 pour son four de fusion de 120 tonnes/jour, confronté à des cycles thermiques très fréquents. Grâce à son faible seuil de fissuration et résistance à la corrosion par la masse en fusion, le coût global d’exploitation a été réduit de façon significative.

Les préconisations majeures pour les ingénieurs consistent à :

- Privilégier des briques avec faible porosité et composition chimique ciblée adaptées au milieu spécifique de fusion;

- Effectuer un contrôle continu de la performance thermique pour anticiper toute dégradation prématurée;

- Favoriser les fournisseurs disposant de certifications qualité et expertise technique confirmée.

4. Recommandations pour un entretien durable et choix stratégique

Pour maximiser la longévité des revêtements, il est conseillé d’intégrer un suivi régulier via inspection non destructive (ultrasons ou thermographie), ainsi que de planifier des maintenances préventives basées sur des données réelles d’usure. En gardant en tête que la qualité de la matière première et le procédé de fabrication impactent directement la performance finale, le choix d’une brique AZS frittée haut de gamme telle que la TY-AZS36 s’avère un investissement stratégique incontournable pour toute industrie verrière cherchant à conjuger rendement et fiabilité.

5. Questions fréquentes pour approfondir le choix des matériaux

-

Q : Quels sont les critères déterminants pour garantir une bonne résistance au choc thermique ?

-

R : Il s’agit essentiellement de la homogénéité de la microstructure, un faible taux de porosité, une bonne pureté chimique et une composition équilibrée AZS qui permettent d’absorber les variations de température sans fissuration.

-

Q : Comment la porosité affecte-t-elle l’efficacité du revêtement réfractaire ?

-

R : Une porosité élevée facilite l’infiltration de liquides corrosifs, accélérant la dégradation et réduisant la résistance mécanique en conditions thermiques sévères.

-

Q : La brique TY-AZS36 est-elle compatible avec tous types de fours à fusion ?

-

R : Elle est idéalement adaptée aux fours à haute température dans le domaine verrier, en particulier ceux sollicités par des cycles thermiques fréquents et nécessitant une forte résistance chimique à la masse fondue.