Les fours à verre sont des éléments clés dans l'industrie du verre, et les revêtements intérieurs jouent un rôle crucial dans leur fonctionnement. Cependant, plusieurs problèmes peuvent entraîner leur défaillance. Par exemple, la formation de bulles peut se produire à cause de la réaction chimique entre le matériau de revêtement et le verre en fusion. Ces bulles peuvent affecter la qualité du verre produit et également réduire la durée de vie du revêtement. L'érosion et le perçage sont également des problèmes fréquents, souvent causés par l'action corrosive du verre en fusion sur le matériau de revêtement. En outre, le craquement dû aux chocs thermiques peut se produire lorsque le four subit des variations rapides de température.

Un cas typique pourrait être celui d'un four à verre où des bulles ont été observées dans le verre produit. Après investigation, il s'est avéré que le matériau de revêtement avait une porosité trop élevée, permettant aux gaz de s'accumuler et de former des bulles. Un autre cas pourrait être celui d'un four où l'érosion a entraîné des perçages dans le revêtement, nécessitant une réparation coûteuse et un arrêt prolongé de la production.

La microstructure d'un matériau de revêtement intérieur de four à verre joue un rôle essentiel dans sa résistance à la corrosion. La compacité est l'un des facteurs clés. Plus le matériau est dense, moins il est susceptible d'être attaqué par le verre en fusion. Une structure dense réduit les passages pour le verre en fusion, limitant ainsi l'érosion. La distribution des joints de grains est également importante. Des joints de grains bien organisés peuvent empêcher la propagation des fissures et réduire l'attaque corrosive. En outre, la température de précipitation de la phase vitreuse a un impact sur la résistance à la corrosion. Une température de précipitation appropriée peut former une couche protectrice sur la surface du matériau, améliorant ainsi sa résistance à la corrosion.

Par exemple, dans un matériau avec une bonne compacité, les pores sont réduits, ce qui limite la pénétration du verre en fusion. Des joints de grains bien définis peuvent empêcher la propagation des fissures causées par l'érosion, tandis qu'une phase vitreuse précipitée à la bonne température peut former une barrière protectrice contre la corrosion.

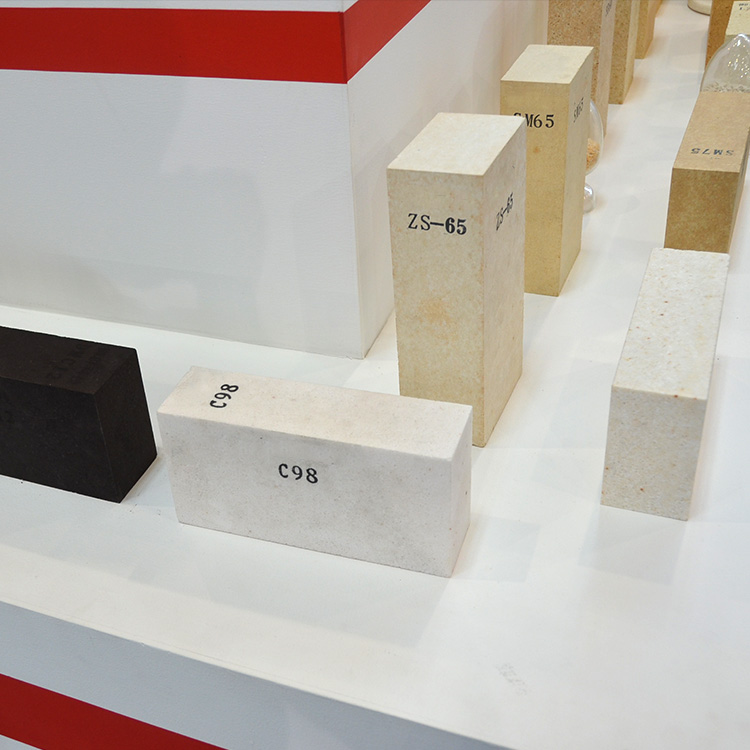

Les paramètres de performance clés tels que le rapport Al₂O₃/ZrO₂/SiO₂, la masse volumique supérieure ou égale à 3,85 g/cm³ et la porosité apparente inférieure ou égale à 1,0% ont une base scientifique solide. Le rapport Al₂O₃/ZrO₂/SiO₂ affecte directement les propriétés thermiques et chimiques du matériau. Un rapport approprié peut améliorer la résistance à la corrosion et la stabilité thermique. Par exemple, une proportion adéquate d'Al₂O₃ peut augmenter la dureté et la résistance à la chaleur du matériau, tandis que ZrO₂ peut améliorer la résistance à la corrosion.

La masse volumique supérieure ou égale à 3,85 g/cm³ indique une structure dense du matériau, ce qui est favorable à la résistance à la corrosion. Une masse volumique élevée réduit les pores et les passages pour le verre en fusion, limitant ainsi l'érosion. La porosité apparente inférieure ou égale à 1,0% signifie que le matériau a peu de pores accessibles, ce qui améliore également sa résistance à la corrosion.

| Paramètre | Valeur recommandée | Raison scientifique |

|---|---|---|

| Rapport Al₂O₃/ZrO₂/SiO₂ | Optimisé | Améliore les propriétés thermiques et chimiques, résistance à la corrosion et stabilité thermique |

| Masse volumique | ≥3,85 g/cm³ | Structure dense, réduit la pénétration du verre en fusion |

| Porosité apparente | ≤1,0% | Moins de pores accessibles, améliore la résistance à la corrosion |

En utilisant des données d'application réelles et des résultats d'essais autorisés de l'industrie, des comparaisons ont été effectuées entre le bloc électrofondu AZS TY - AZS36 et les briques AZS ordinaires en termes de taux de corrosion à haute température (≥1400°C). Les résultats ont montré que le TY - AZS36 a un taux de corrosion inférieur ou égal à 1,3 mm/24h, tandis que les briques AZS ordinaires ont un taux de corrosion plus élevé. Cette différence est due en partie à la microstructure et aux paramètres de performance clés du TY - AZS36, tels que sa compacité, sa distribution des joints de grains et ses paramètres chimiques optimisés.

Ces résultats démontrent clairement l'avantage du TY - AZS36 en termes de résistance à la corrosion à haute température, ce qui le rend un choix idéal pour les fours à verre.

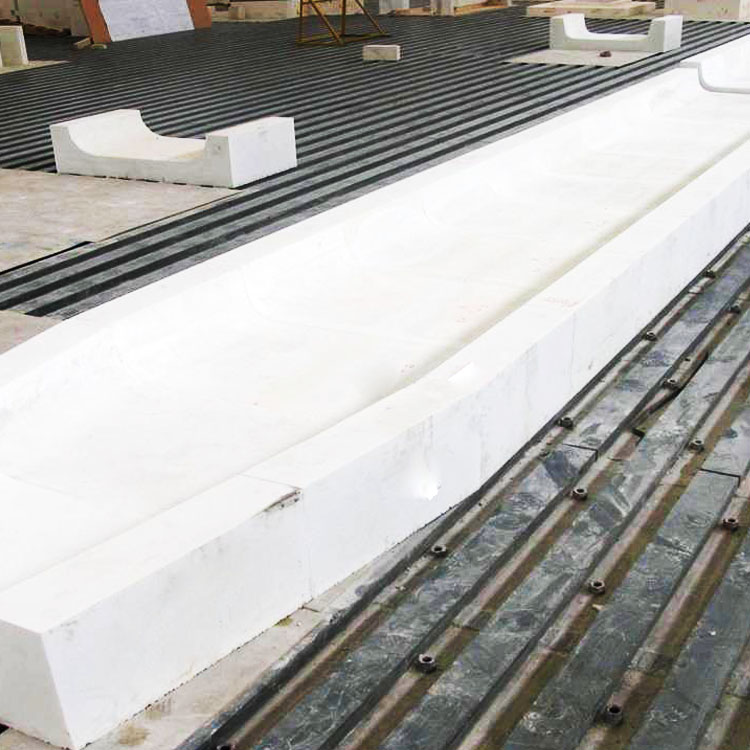

Différentes parties d'un four à verre ont des conditions de fonctionnement différentes, nécessitant des matériaux de revêtement adaptés. Pour les parois latérales, un matériau avec une bonne résistance à l'érosion et une bonne stabilité thermique est requis. Le TY - AZS36 est un bon choix car il a une bonne résistance à la corrosion et peut supporter les variations de température. Pour la gorge et la zone d'étanchéité des électrodes, un matériau avec une haute résistance à la corrosion et une bonne étanchéité est nécessaire. Le TY - AZS36 peut également répondre à ces exigences grâce à sa microstructure dense et à ses propriétés chimiques optimisées.

En outre, des conseils d'entretien sont également fournis. Par exemple, une inspection régulière des matériaux de revêtement peut permettre de détecter les problèmes à un stade précoce, tandis qu'un nettoyage approprié peut prolonger la durée de vie du matériau.

Dans le contexte de la mise à niveau des normes des nouveaux matériaux, il est essentiel d'optimiser les stratégies de sélection de matériaux en se basant sur la microstructure. Les fabricants cherchent constamment à améliorer les propriétés des matériaux de revêtement intérieur de four à verre pour répondre aux exigences croissantes de l'industrie. En utilisant des approches telles que l'analyse de la microstructure et l'optimisation des paramètres de performance, il est possible de sélectionner des matériaux plus adaptés, prolonger la durée de vie des fours et réduire les coûts d'exploitation.

En conclusion, en comprenant les causes de défaillance des matériaux de revêtement intérieur de four à verre, les mécanismes d'influence de la microstructure sur la résistance à la corrosion et en utilisant des matériaux tels que le TY - AZS36, les ingénieurs et les décideurs d'achat peuvent prendre des décisions éclairées pour améliorer les performances des fours à verre. Découvrez plus de solutions de qualité pour les blocs électrofondus AZS.