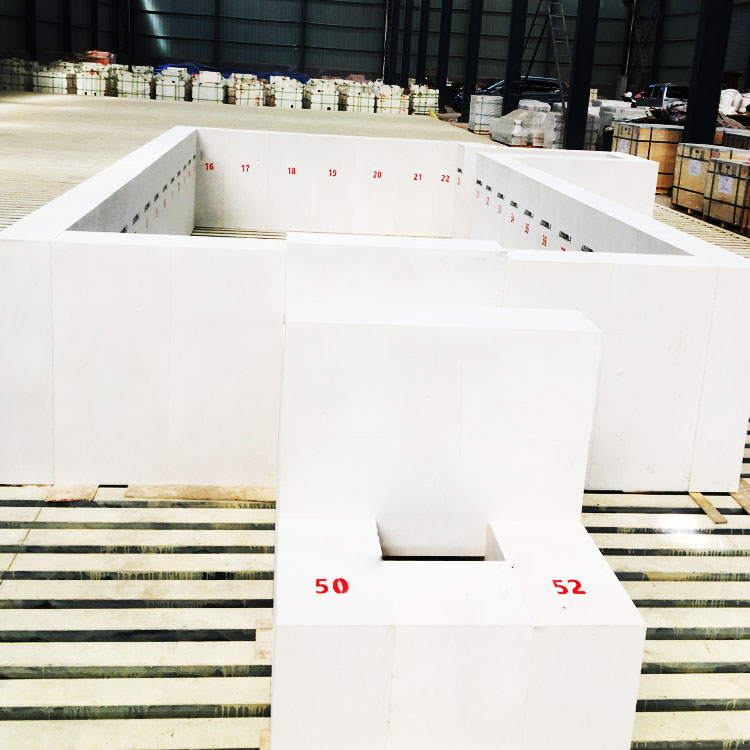

La performance des matériaux réfractaires dans les fours industriels à haute température conditionne directement la durabilité, la sécurité et l'efficacité économique des opérations. Cet article explore en profondeur les critères essentiels pour choisir l'isolant performant, notamment la composition chimique, la densité volumique, le taux de porosité, ainsi que la résistance aux chocs thermiques et à la corrosion. En mettant l'accent sur le produit innovant typiquement représenté par la brique électro-fondue AZS TY-AZS36, spécialement conçue pour les fours de fusion du verre, nous détaillons ses avantages techniques et son adéquation aux exigences modernes.

Dans le contexte des fours à haute température, la résistance aux chocs thermiques et la stabilité chimique sont primordiales. Par exemple, la densité volumique influe sur la robustesse mécanique : une densité élevée (> 3,1 g/cm³) contribue à limiter la déformation, tandis qu’un taux de porosité inférieur à 10 % améliore l’intégrité face à la corrosion. Par ailleurs, la composition chimique – notamment la teneur en alumine et zircone – joue un rôle clé dans la tenue à la fusion et à l’attaque chimique provenant des produits de combustion et du verre fondu.

| Paramètre | Valeur Typique du TY-AZS36 | Impact Fonctionnel |

|---|---|---|

| Densité volumique | 3,2 g/cm³ | Robustesse mécanique élevée |

| Porosité | 8.5 % | Réduction de la corrosion |

| Ténacité au choc thermique | ≥ 14 cycles avant fissuration | Excellente résistance à la dilatation et contraction |

| Composition chimique dominante | ZrO₂-Al₂O₃-SiO₂ (AZS) | Excellente résistance à l'attaque chimique |

Le choc thermique est la cause la plus répandue de fissuration dans les briques réfractaires des fours de fusion. La propagation rapide des variations de température provoque des microfissures, qui peuvent évoluer en défaillances critiques. Pour atténuer ce problème, la sélection de matériaux à faible coefficient de dilatation thermique, tel que le TY-AZS36, assure une meilleure tolérance aux cycles thermiques répétés.

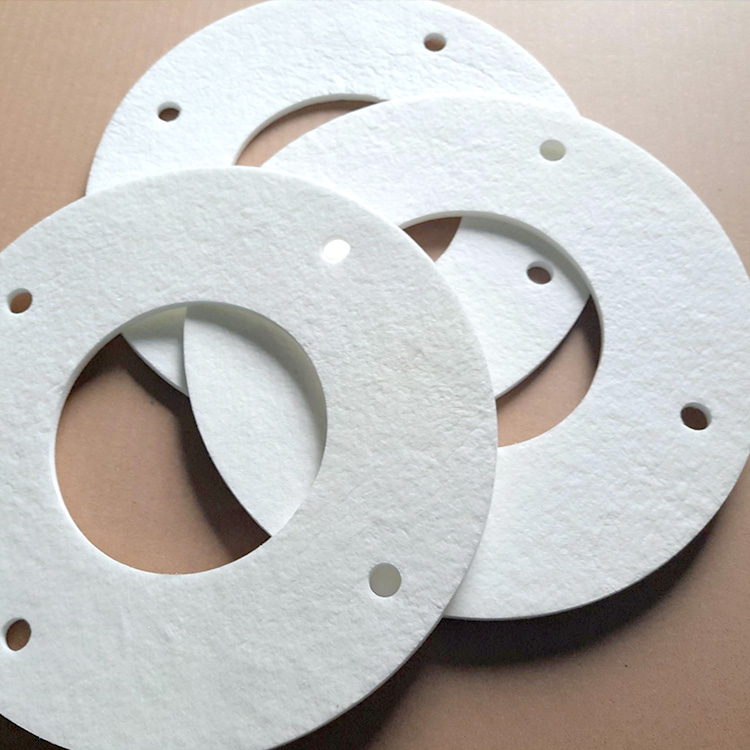

Concernant la corrosion chimique, particulièrement dans l'industrie du verre où le contact avec le verre en fusion est constant, une basse porosité combinée à une haute densité crée une barrière significative. Cette caractéristique minimise la pénétration des agents corrosifs, prolongeant la durée de vie des parois du four.

En complément, la maintenance proactive et les inspections régulières grâce à l’analyse par rayons X ou caméra thermique permettent d’identifier précocement les zones à risque, optimisant ainsi la planification des remplacements partiels avant défaillance majoritaire.

L’usage de la brique TY-AZS36 dans les fourneaux latéraux et orifices de ventilation des fours à fusion du verre a démontré une nette amélioration de la stabilité dimensionnelle, avec une réduction de 30 % des arrêts liés à la maintenance. Des données collectées dans une usine pilote européenne ont montré qu'après un cycle opérationnel annuel, les briques présentaient moins de fissures fonctionnelles, garantissant une sécurité accrue et des gains économiques substantiels.

L'intégration de ces matériaux dans les projets de rénovation ou construction neuve doit s’accompagner d’études thermomécaniques approfondies et d’une parfaite coordination entre les équipes R&D, ingénierie et achats.

Pour optimiser la longévité de vos installations à haute température, il est impératif d’aborder la sélection des briques réfractaires sous un angle multidimensionnel : performances intrinsèques, conditions d’exploitation, fréquence des cycles thermiques, et contraintes chimiques. Les dernières évolutions en matière d’électro-fusion AZS garantissent un compromis idéal entre performance thermique et protection chimique.

De plus, l’investissement dans une formation continue des équipes techniques sur les méthodes d’évaluation des matériaux et sur les innovations du marché accroît la maîtrise des problématiques critiques.

Les industriels gagnent également à promouvoir la digitalisation via l’analyse en temps réel des données de fonctionnement pour une maintenance prédictive fiable, jusqu’alors difficile à mettre en œuvre dans ce secteur.