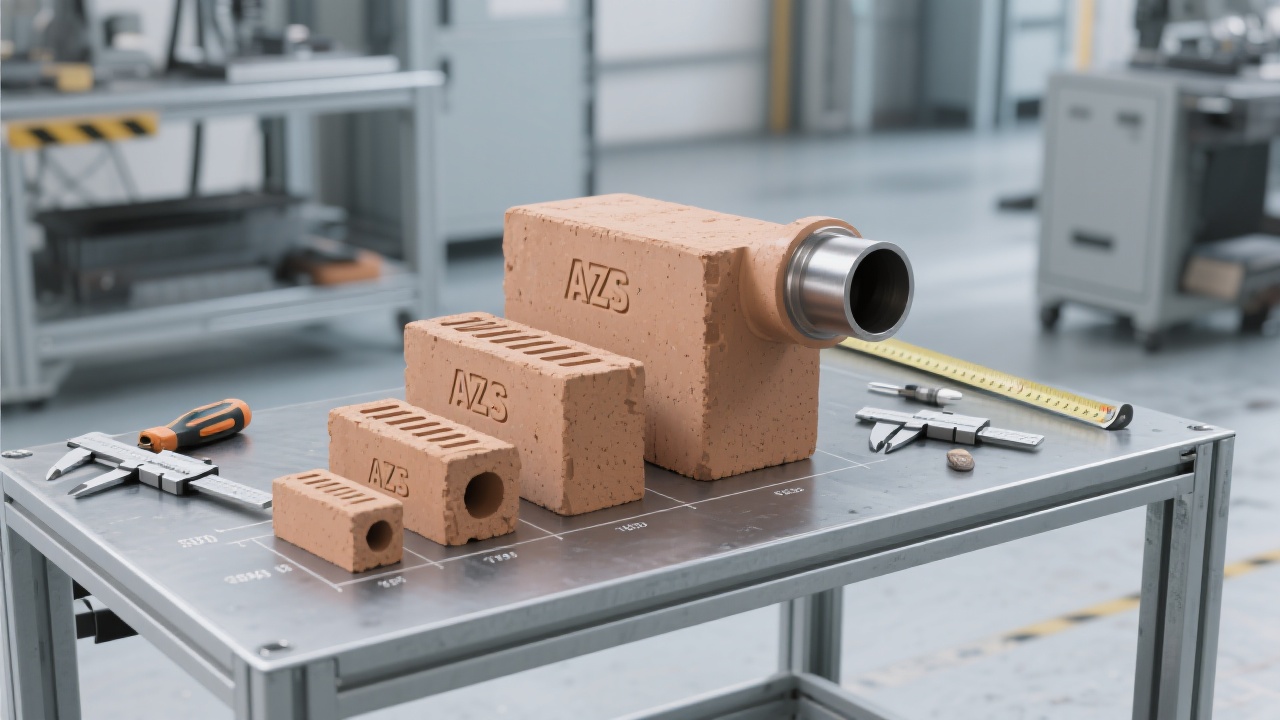

Les fabricants de verre cherchent constamment à optimiser la durée de vie de leurs équipements tout en réduisant les coûts d'entretien. Parmi les matériaux innovants disponibles sur le marché, les blocs frittés électriques AZS (Al₂O₃-ZrO₂-SiO₂) se distinguent par leur performance exceptionnelle dans les environnements extrêmes des fours à verre.

La clé du succès de ces blocs réside dans leur composition chimique précise et leur structure ultra-dense formée lors du processus de fusion électrique. En moyenne, un bloc AZS contient :

| Composant | Pourcentage typique (%) | Rôle fonctionnel |

|---|---|---|

| Al₂O₃ (alumine) | 45–55% | Résistance à l’abrasion à haute température |

| ZrO₂ (zircone) | 10–20% | Amélioration de la résistance aux chocs thermiques |

| SiO₂ (silice) | 25–35% | Stabilisation de la phase cristalline et résistance chimique |

Des études menées par l’Institut de Science des Matériaux de l’Université de Lille montrent que cette combinaison permet une réduction de 30 à 40 % de l’usure comparée aux matériaux traditionnels à base de silice pure dans les zones critiques comme les parois latérales ou les canaux d’alimentation.

Dans un four à verre industriel français (capacité : 400 t/j), l’utilisation de blocs AZS a permis :

Ces résultats sont corroborés par des cas d’étude réalisés en Belgique et en Allemagne, où les fabricants ont adopté une stratégie proactive d’entretien basée sur des recommandations scientifiques — notamment l’équilibrage thermique avant pose et l’utilisation de joints céramiques adaptés.

En résumé, investir dans des blocs AZS n’est pas seulement une décision technique : c’est un levier stratégique pour réduire les coûts opérationnels, améliorer la fiabilité des installations, et répondre aux exigences croissantes de durabilité industrielle. Pour ceux qui souhaitent approfondir les bonnes pratiques de pose et d’entretien, notre équipe technique vous accompagne avec des guides spécifiques à chaque type de four.

Obtenez votre guide pratique gratuit sur l’installation des blocs AZS