La performance d’un four de fusion de verre repose en grande partie sur le choix des matériaux réfractaires utilisés dans ses différentes zones. Une mauvaise sélection peut entraîner des pertes thermiques importantes, une dégradation prématurée des parois, voire des arrêts imprévus de production. C’est pourquoi l’analyse approfondie des propriétés physico-chimiques et des conditions locales (température, atmosphère, flux de matière) est indispensable.

L’AZS (alumine-zircone-silice), particulièrement sous forme de blocs fondus électriquement, offre une densité microscopique exceptionnelle — souvent supérieure à 3,7 g/cm³ — ce qui se traduit par une résistance accrue aux infiltrations de verre fondu. Selon des études menées par l’Institut européen des matériaux réfractaires (EIRM), les blocs AZS de qualité industrielle peuvent supporter jusqu’à 1450 °C sans déformation significative, contre environ 1350 °C pour les céramiques standard à base d’alumine.

| Zone du four | Matériau recommandé | Durée de vie estimée |

|---|---|---|

| Paroi frontale (zone de fusion) | AZS 33 % ZrO₂ (fondu électriquement) | 18–24 mois |

| Bords latéraux | Alumine + zircone (moulé) | 12–18 mois |

| Fond du four | AZS 33 % ZrO₂ avec revêtement anti-attaque | 20–26 mois |

En outre, l’AZS fondu électriquement présente une faible porosité (< 2 %), ce qui limite considérablement la pénétration des composés alcalins du verre fondu — facteur majeur de corrosion. Des installations européennes ont rapporté une baisse moyenne de 12 % des coûts de maintenance après avoir remplacé leurs matériaux traditionnels par cette solution.

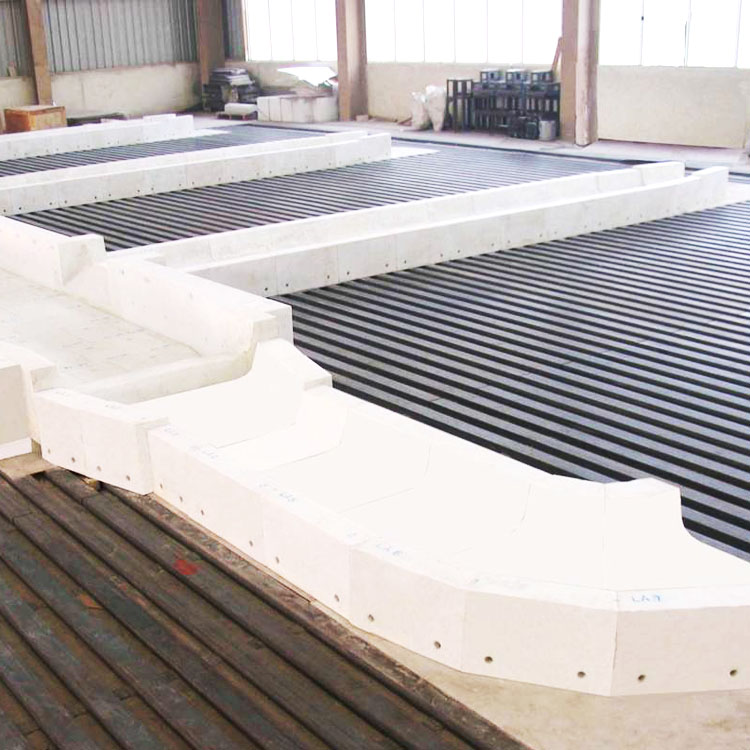

Un bon positionnement des blocs AZS n’est pas seulement une question technique mais aussi stratégique. L’alignement correct (tolérance ±0,5 mm) et l’utilisation de joints à haute température (silice ou alumine) sont essentiels pour éviter les points chauds. Une étude réalisée en Allemagne a montré que 40 % des incidents de rupture prématurée étaient liés à des erreurs d’installation non détectées pendant la phase de mise en œuvre.

Le suivi régulier (tous les 3 mois) via des inspections thermographiques permet de détecter les anomalies avant qu’elles ne deviennent critiques. En cas de fissuration mineure, l’application d’un enduit réparateur à base de silicate de sodium peut prolonger la durée de vie de 6 à 9 mois, selon les données fournies par les ingénieurs de la société Saint-Gobain Refractories.

Les opérateurs doivent également être formés à la reconnaissance des signes précoces de dégradation — comme une augmentation anormale de la consommation énergétique ou une variation de couleur du verre produit — car ces indicateurs peuvent signaler une infiltration de matériaux réfractaires dans le bain de verre.

En somme, investir dans une stratégie de sélection rigoureuse des matériaux réfractaires, guidée par des données concrètes et une bonne pratique d’installation, est bien plus qu’une simple optimisation technique : c’est un levier de compétitivité durable pour les fabricants de verre modernes.

Obtenez notre guide gratuit sur l'entretien des fours de fusion en 5 étapes clés