.jpg?x-oss-process=image/resize,h_1000,m_lfit/format,webp)

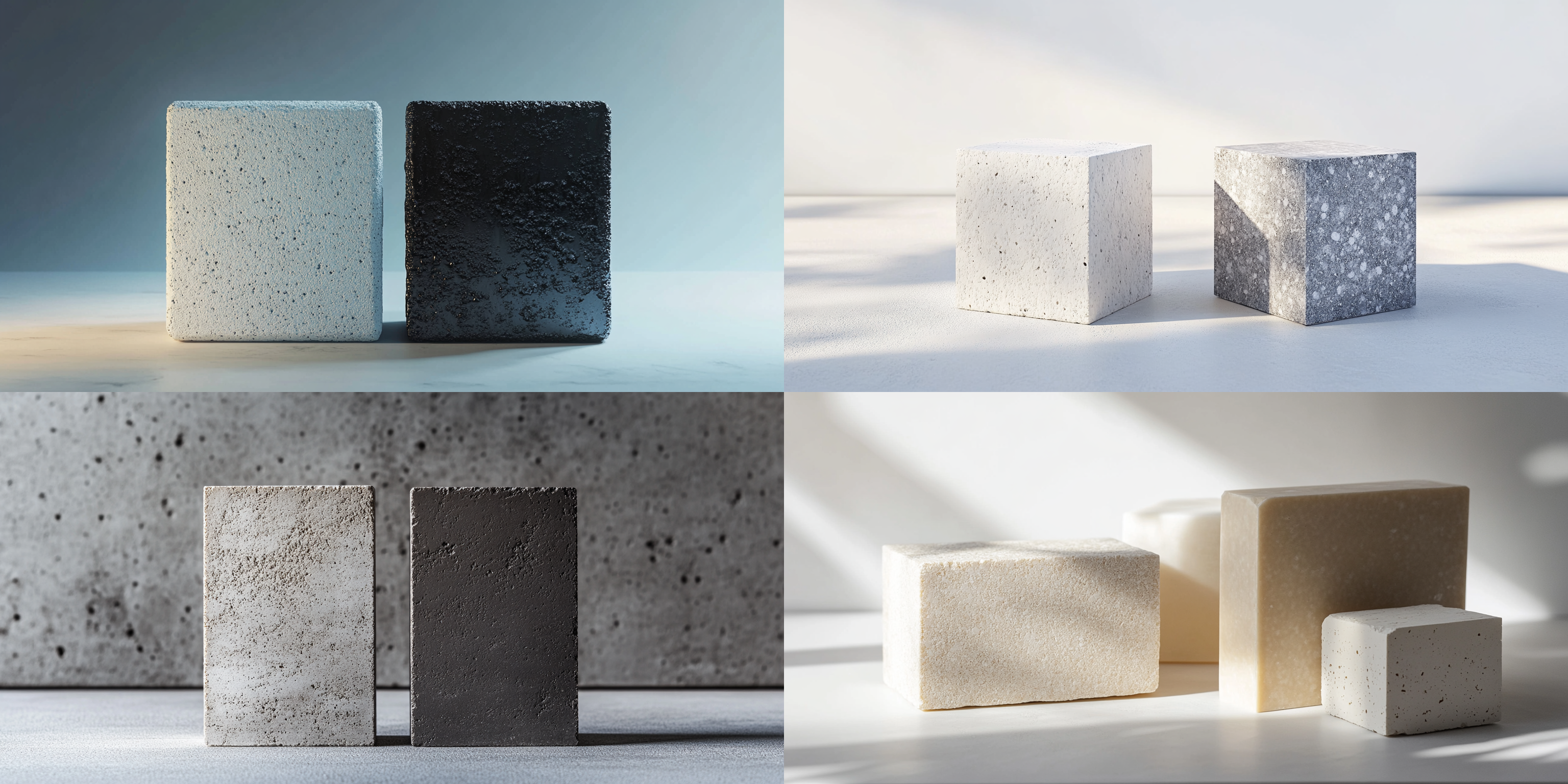

Dans l’industrie verrière, la résistance des matériaux réfractaires à la corrosion agressive des verres en fusion est un enjeu critique pour garantir la continuité et la qualité de production. Le bloc AZS33 électrofondu se distingue par sa formulation innovante combinant oxyde d'aluminium pur et sable zirconique contenant 65% d’oxyde de zirconium et 34% de dioxyde de silicium. Cette association confère au matériau une microstructure extrêmement dense, élément clé pour sa remarquable tenue face aux agressions chimiques et thermiques des bains de verre à température élevée.

.jpg)

Le procédé d’électrofusion de l’AZS33 optimise l’homogénéité de sa matrice, garantissant un matériau sans porosité notable et caractérisé par un excellent taux de vitrification entre les grains d’oxyde d’aluminium et de zirconium. Avec une composition approximative de 33% d’oxyde d’aluminium, 65% d’oxyde de zirconium, et 2% d’oxyde de silicium, la formulation permet d’obtenir un équilibre parfait entre dureté, résistance mécanique et résistance chimique.

| Composant | Pourcentage (%) | Rôle principal |

|---|---|---|

| Oxyde d'aluminium (Al₂O₃) | 33% | Rigidité et résistance mécanique |

| Oxyde de zirconium (ZrO₂) | 65% | Résistance chimique et thermique |

| Dioxyde de silicium (SiO₂) | 2% | Cohésion microstructurale |

Les blocs AZS33 ont été évalués dans des fours de fusion de verre à des températures supérieures à 1550°C, où la corrosion par les verres alcalins est particulièrement virulente. Des tests comparatifs démontrent une réduction significative de l’usure et de la porosité superficielle (-35% par rapport à des briques AZS classiques), ce qui prolonge la durée de vie des composants critiques du four. La densité élevée (>3,6 g/cm³) ainsi que la résistance thermique stable jusqu’à 1800°C assurent un usage fiable dans les zones les plus exposées à l’usure chimique et thermique.

En conditions pratiques, plusieurs verreries internationales ont adopté les blocs AZS33 pour la protection des linings de leurs fours. Ces installations rapportent une amélioration du taux de disponibilité de plus de 12% et une réduction notable des interruptions liées à la maintenance des chambres de fusion. Le retour sur investissement se traduit par une optimisation visible de la productivité et une moindre consommation en matériaux réfractaires de remplacement.

« La densité et la composition précise de AZS33 créent un bouclier naturel face à l’attaque des verres fondus, même dans les conditions les plus extrêmes. » – Institut National des Sciences des Matériaux (INSIM)

Q1 : Quel est l’avantage principal de l’AZS33 par rapport aux matériaux standards AZS ?

R1 : L’AZS33 se distingue par sa microstructure plus dense et une teneur élevée en zircon, ce qui améliore la résistance chimique en fusion et ralentit la dégradation liée à la corrosion des verres.

Q2 : Dans quels types de fours est-il recommandé d’utiliser AZS33 ?

R2 : Particulièrement adapté aux fours de fusion à haute température dans l’industrie verrière, notamment dans les zones de contact direct avec le bain vitreux.

Q3 : AZS33 est-il compatible avec d’autres matériaux refractaires dans un même four ?

R3 : Oui, il peut être intégré en complément de briques alumineuses ou mullites, pour une stratégie ciblée d’optimisation de la durée de vie des éléments réfractaires.

Découvrez comment AZS33 peut optimiser votre process industriel »