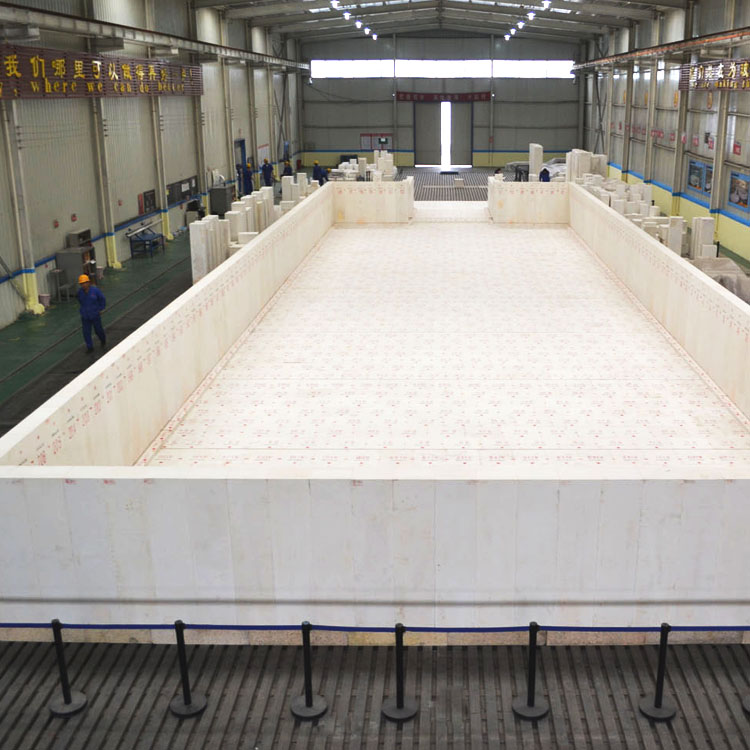

В современной стекольной промышленности ключевым фактором долговечности печи является выбор правильного огнеупорного материала. Традиционные AZS-керамические изделия часто демонстрируют быстрое разрушение в зоне контакта со стеклом — из-за кристаллизации и химической коррозии. Но что, если вы знаете, как именно производится электрофузная AZS-керамика TY-AZS36D, чтобы гарантировать стабильную работу более 10 лет без замены?

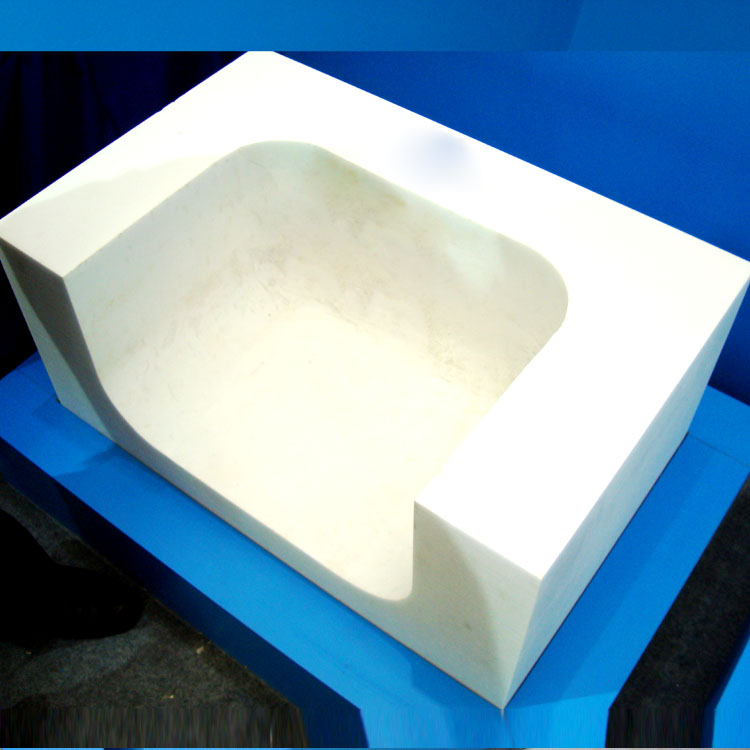

Производство начинается с тщательного отбора высокочистых материалов: оксид алюминия (Al₂O₃ ≥ 99%) и диоксида циркония (ZrO₂ ≥ 95%). Затем используется точный баланс компонентов — например, Na₂O + K₂O ≤ 1.35% в финальной формуле. Это не просто цифры: это решение проблемы ранней кристаллизации при температуре выше 1400 °C.

Особое внимание уделяется этапу окисления в электропечи: благодаря контролируемой атмосфере и температуре (1700–1800 °C) достигается значительное снижение щелочных оксидов. В результате стекловидная фаза становится более стабильной, что повышает сопротивление эрозии на 40–60% по сравнению с обычными AZS-блоками.

На основе 30 лет опыта в производстве и внедрении огнеупоров мы рекомендуем следующие меры:

Такие меры позволяют увеличить срок службы керамики до 12 лет при нормальной эксплуатации — это на 30% больше, чем у конкурентов, которые используют неполностью обработанные шихты.

Наша компания сертифицирована по ISO 9001:2015. Каждая партия TY-AZS36D проходит контроль на наличие дефектов, плотность, содержание щелочей и механическую прочность. Средняя прочность на сжатие — 120 МПа, а коэффициент термостойкости (ΔT) — 1000 °C. Это значит: ваша печь будет работать без перебоев даже при частых запусках и остановках.

Присоединяйтесь к тысячам инженеров, выбирающих проверенные технологии.

Подробнее об успешных проектах →