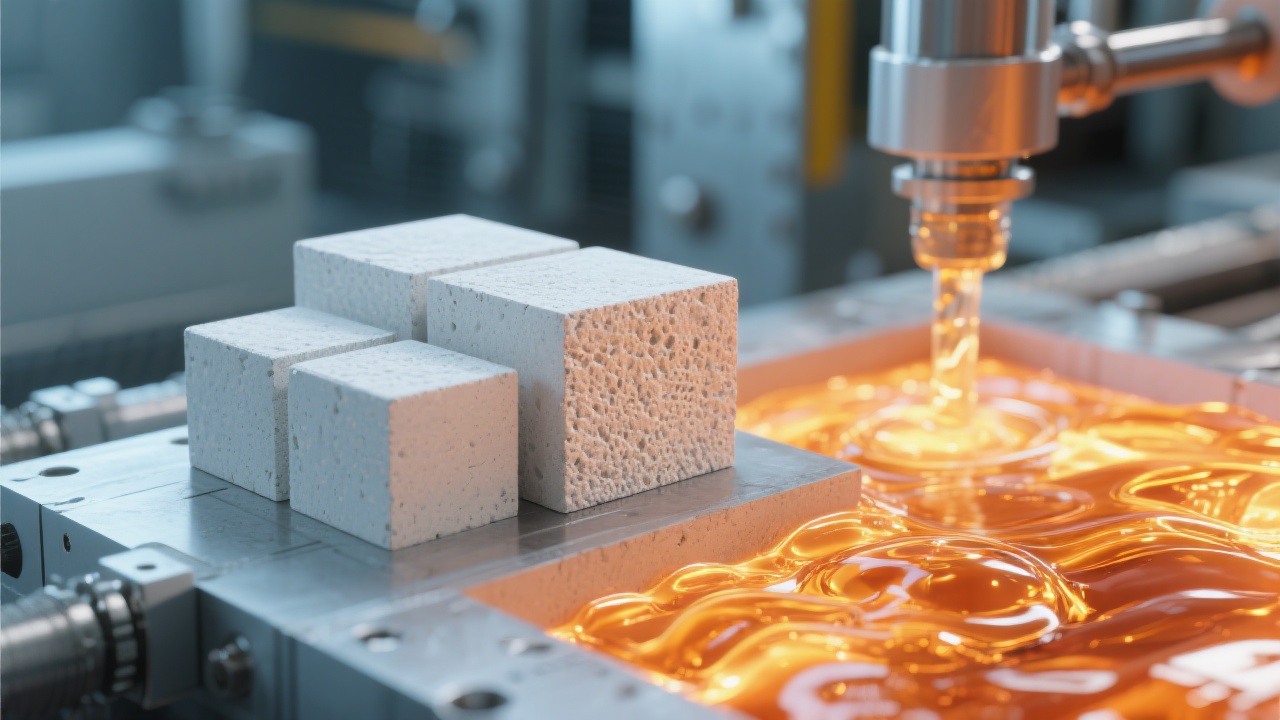

В сфере промышленного производства стекла стабильность работы печи — это не просто технологический показатель, а ключ к минимизации простоев и оптимизации затрат. Одной из частых причин нестабильности является преждевременный износ огнеупорных материалов, особенно в наиболее нагруженных зонах. В этих местах электрически плавленные AZS блоки (AZS 33#) показали себя как надежное решение за счёт своей плотной микроструктуры и исключительной стойкости к агрессивному воздействию стекломассы.

AZS блоки состоят из - оксидов алюминия (Al2O3), циркония (ZrO2) и кремния (SiO2), что обеспечивает устойчивость к температурным и химическим агрессорам, встречающимся в стекловаренном агрегате. Этот материал способен противостоять интенсивной коррозии стеклом и механическим нагрузкам при температурах, превышающих 1600 °C, с сохранением антикристаллических свойств.

Правильное позиционирование AZS блоков в разных температурных зонах критично. В верхней зоне, где температуры достигают максимумов, рекомендуется использовать блоки с повышенным содержанием циркония для усиления термостойкости. В боковых стенках и рабочей ванне – более однородные структуры AZS 33#, способные противостоять агрессивному стекломассивному воздействию.

| Зона печи | Температура, °C | Рекомендуемый состав AZS |

|---|---|---|

| Верхняя часть | >1600 | AZS с увеличенным ZrO2 |

| Рабочая ванна и боковые стенки | 1450–1600 | AZS 33# стандартный |

| Зона загрузочного канала | 1350–1450 | AZS с упором на стойкость к тепловой нагрузке |

Установка требует строго соблюдения технологических шагов. Важно проводить предварительный прогрев блоков для предотвращения резких термошоков. Контроль точности кладки и качественная обработка швов снижают риски появления трещин и стеклокристаллических включений.

Неправильное обращение с зазорами и неравномерное распределение нагрузки — одни из самых частых ошибок. Они приводят к локальному разрушению материала и вынужденным ремонтам.

Регулярные осмотры с применением тепловизионных камер и мониторинг аномалий температурного поля помогают выявить зоны критического износа на ранней стадии. Такой подход позволяет провести локальные ремонты, продлив период эксплуатации блоков без поломок.

Помимо технического обслуживания, внедрение продвинутых систем датчиков и цифровых решений в будущем может значительно повысить оперативность реагирования на возникающие проблемы.

Уже сейчас активно тестируются новые огнеупорные составы с добавлением наноматериалов для повышения механической прочности и термостойкости. Кроме того, встраивание интеллектуальных систем контроля состояния огнеупорных блоков позволит снизить человеческий фактор и увеличить интервал между плановыми остановками.

Однако, этот тренд требует постепенного внедрения с учётом специфики каждой конкретной печи и производственного цикла.