Электроплавленное AZS (алюмо-циркониево-силикатное) огнеупорное изделие играет ключевую роль в обеспечении стабильности и долговечности стекольных печей. Одной из главных технологических задач является снижение содержания щелочных оксидов (Na2O и K2O) в материале, поскольку эти примеси негативно влияют на структуру стекловатого фазы и ухудшают термостойкость изделий, особенно в условиях резких температурных перепадов.

Процесс производства электроплавленного AZS начинается с тщательного отбора высокочистых исходных материалов. Использование сырья с чистотой свыше 99.9% позволяет минимизировать количество нежелательных щелочных примесей в конечном продукте. При этом научно обоснованное соотношение компонентов обеспечивает оптимальную кристаллическую структуру шпинели и корунда, необходимых для механической прочности и химической стабильности.

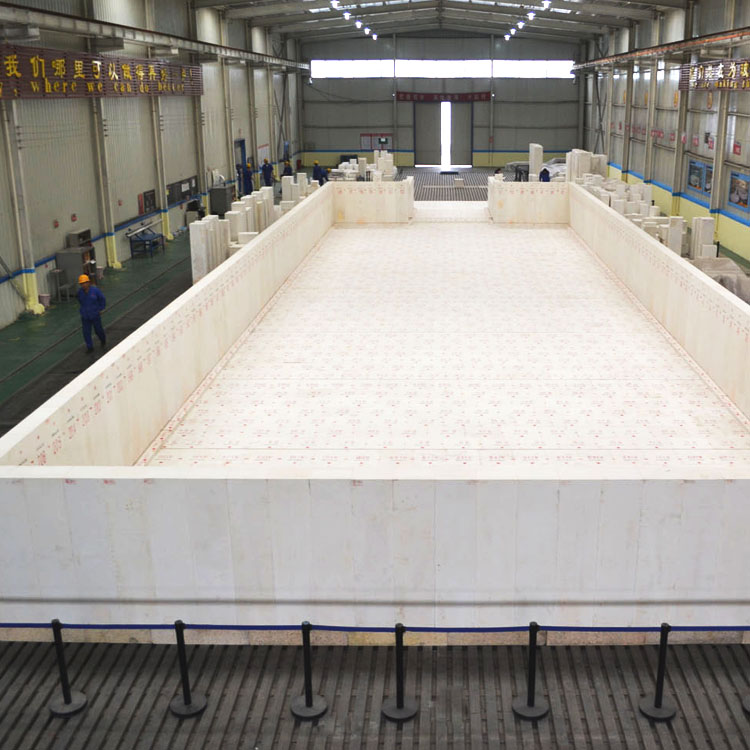

Следующий этап – плавление в электрических печах при температуре порядка 1800–1900°C, что способствует растворению оксидов и обеспечивает равномерный состав расплава. Специализированные технологии жидкого литья с чётким контролем параметров температуры и атмосферы плавки позволяют снизить растворение щелочных оксидов в стекловатом фазе. Ключевой момент – обеспечение восстановительной или инертной атмосферы, препятствующей образованию Na2O и K2O.

После отливки важна стадия контролируемого охлаждения. Быстрое охлаждение способствует формированию более устойчивой стекловатой структуры, уменьшая встраивание щелочных оксидов. Оптимальное температурное понижение — 10–15°C/мин — достигает необходимого баланса между прочностью и снижением внутренних напряжений, что существенно повышает устойчивость материала к термическим ударам.

Щелочные оксиды Na2O и K2O в структуре AZS выступают как флюсирующие агенты, способствующие формированию более нежного или пористого стекловатого слоя, что снижает сопротивляемость термическим перепадам.

Управляя процессом плавления и контролем донного режима окисления, удаётся достичь концентрации щелочных оксидов ниже 0.15% в конечных изделиях — уровень, признанный оптимальным для работы в современных стекловаренных агрегатах. Это напрямую отражается на увеличении числа циклов термошоковой стойкости на 20–35%, что подтверждено внутренними испытаниями с рефрактерными материалами различных поставщиков.

На основании более чем тридцатилетней производственной практики рекомендуется:

Соблюдение этих рекомендаций повышает стабильность эксплуатации стекольных печей, снижая внеплановые ремонты и увеличивая срок службы огнеупоров.