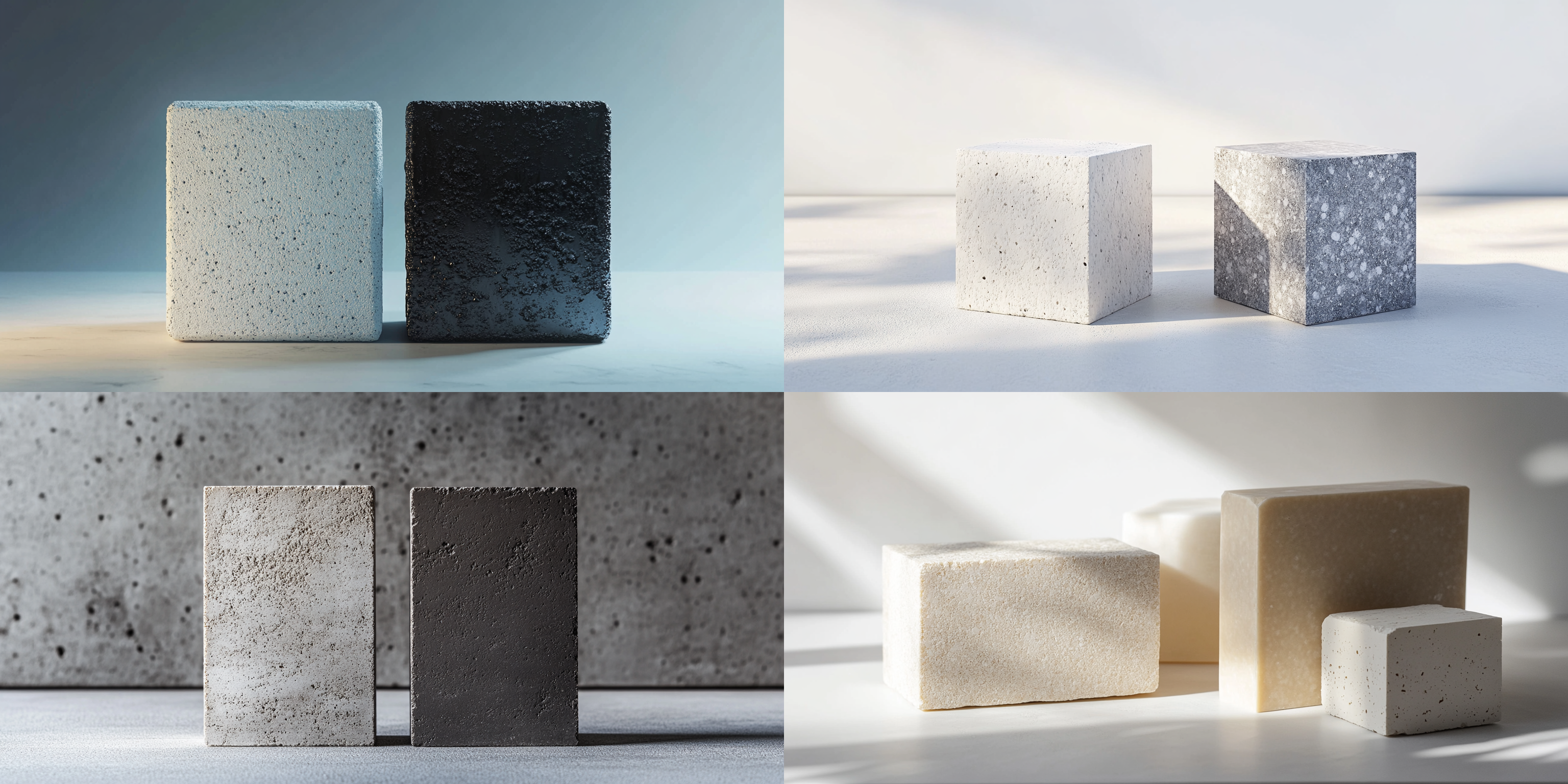

在极端高温和化学条件下,玻璃制造面临着保持设备完整性的重大挑战。高温腐蚀通常会加速耐火材料的磨损,导致频繁更换设备、停机并增加运营成本。专为这些恶劣环境设计的铸造α-β氧化铝砖TY-M,结合了卓越的材料纯度和晶体结构技术,提供了强大的解决方案。TY-M的设计运行温度高达1350℃,可显著减少玻璃熔体污染,延长设备使用寿命,从而提高生产稳定性和成本效益。

TY-M 的核心性能在于其 Al 2 O 3含量超过 90% 的高纯度氧化铝成分。该产品采用 2000℃ 熔融铸造工艺,形成致密的 α-β 氧化铝互锁结晶微观结构。这种结构完整性使其具有卓越的抗热震性、抗化学腐蚀性和抗机械磨损性——这些特性在长期暴露于强碱性熔体和波动的高温环境中至关重要。这些因素的协同作用可防止砖块过早老化,并减少熔融玻璃中的颗粒污染。

| 财产 | 测量 | 行业相关性 |

|---|---|---|

| 氧化铝含量(Al 2 O 3 ) | > 90% | 确保化学惰性和耐腐蚀性 |

| 最高使用温度 | 最高可达1350℃ | 适合玻璃熔体和热循环 |

| 堆积密度 | > 3.7 克/立方厘米 | 高密度,机械耐用 |

| 热导率 | 5.5 - 7.0 W/m·K(1000℃时) | 优化散热,降低热应力 |

TY-M 耐火砖的 α-β 氧化铝基质可形成一道坚固的屏障,有效阻挡侵蚀性熔融玻璃成分的渗透。在 1300℃ 下对典型的钠钙玻璃熔体进行的腐蚀测试表明,与传统的高铝耐火材料相比,该耐火砖的腐蚀率降低了 40% 以上。这一性能显著降低了玻璃熔体中混入杂质的风险,从而提高了最终产品质量,并最大限度地减少了昂贵的过滤或再加工成本。

此外,它还能抵抗玻璃熔化过程中常见的强碱侵蚀,使设备寿命延长高达30%。因此,运营商可减少维护停机次数,提高生产连续性,并降低耐火材料更换频率,最终节省整体运营成本。

一家领先的玻璃容器制造商在其多条生产线的熔炉内衬中采用了TY-M砖。基线数据显示,由于耐火材料失效和污染引起的缺陷,熔炉每月平均停工12小时。实施TY-M后,停工时间减少了50%,相当于每月减少6小时的中断时间。污染物颗粒分析表明,玻璃产品中的有害夹杂物减少了35%,直接提高了产品产量。

此外,炉衬的使用寿命比之前的解决方案延长了约1.5年,显著降低了年度维护支出。这种运营稳定性有助于更顺利地完成交付计划,并有助于更自信地进行长期资本规划。

.jpg)

从运营角度来看,TY-M 砖块使决策者能够:

选择 TY-M 符合行业对高效、可持续运营的需求,同时在以严格的质量和成本压力为特征的玻璃制造市场中增强竞争优势。

采用先进的铸造α-β氧化铝砖TY-M,保护您的玻璃生产线免受腐蚀和热磨损。其成熟的配方可显著提升设备寿命、产品质量和工艺稳定性——这些是推动您业务增长和卓越运营的基础支柱。