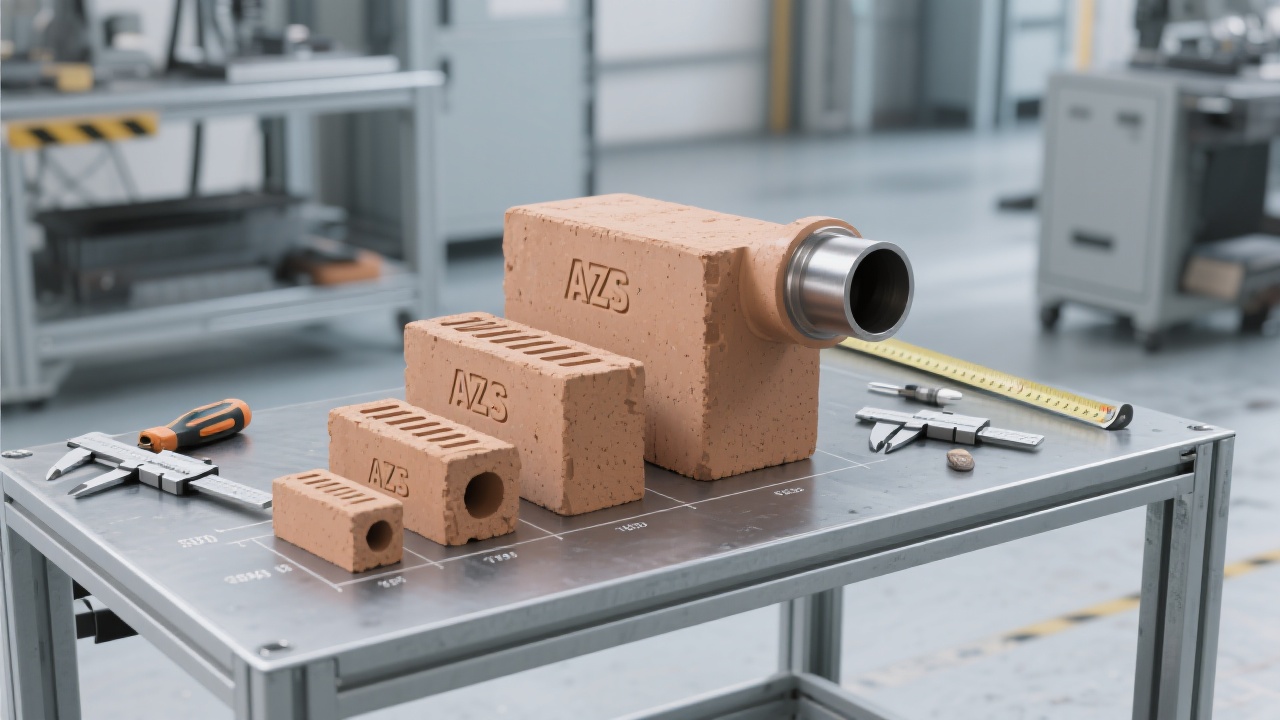

电熔AZS熔铸块以氧化铝(Al2O3)、氧化锆(ZrO2)及二氧化硅(SiO2)为主要组成,通过科学配比形成致密且稳定的微观结构,这是其优异性能的根本保障。一般而言,电熔AZS的典型配比约为45%~60%的Al2O3,35%~50%的SiO2,以及5%~15%的ZrO2。

该材料通过高温熔炼和快速冷却工艺,使得氧化锆以细小晶粒分布于基体中,形成强化相,有效提升了材料的热震稳定性和机械强度。致密的晶粒结构减少了高温熔融玻璃对材料的侵蚀,显著增强了耐磨损和耐腐蚀性能。

在玻璃熔化过程中,熔窑侧墙和加料通道面临极端高温(可达1600℃以上),以及熔融玻璃强烈的化学腐蚀和机械磨损。电熔AZS熔铸块因其高致密度和稳定的化学成分,展现出卓越的耐高温特性和热震稳定性。

行业数据表明,采用电熔AZS熔铸块的玻璃熔窑设备,其侧墙使用寿命相比传统硅砖提高了约30%~50%,维护周期延长了25%~40%。此外,优异的耐腐蚀性能有效防止了高温熔体对侧墙材料的侵蚀,显著减少维修频率和设备停工时间。

其独特的微观结构有效抵抗热震裂纹的扩展,保障熔窑在频繁热负荷循环下仍能保持稳定的结构完整性。

某全球大型玻璃制造企业在其熔窑侧墙及加料通道升级中,采用了定制化电熔AZS熔铸块,结合优化的安装工艺及精准的维护参数配置。经过12个月的持续运行,设备无明显裂纹和烧蚀痕迹,生产线平均停机时间减少了35%,维护成本降低约28%。

客户反馈显示,投资于高性能电熔AZS材料带来的长期效益远超初期成本,提升了生产效率与产品质量稳定性,增强了市场竞争力。

为了充分发挥电熔AZS熔铸块的优良性能,正确安装及定期维护尤为关键。安装阶段建议保持施工环境清洁干燥,确保熔铸块之间密合无缝隙,避免因热膨胀不均带来的应力集中。

维护方面,应定期检查侧墙及通道表面磨损情况,针对轻微裂纹及时采取补强措施,减少损伤扩展风险。合理的温度控制及均匀加热策略能有效降低热震造成的应力。

| 维护项目 | 建议周期 | 关键操作 |

|---|---|---|

| 视觉检查 | 每月一次 | 观察裂纹和剥落情况 |

| 温度监控 | 连续进行 | 保持均匀加热,避开热点 |

| 机械磨损检测 | 每季度一次 | 测量关键部位磨损厚度 |

运用电熔AZS熔铸块不仅在性能层面卓越,其可观的使用寿命与稳定性为企业带来显著的经济效益:

在竞争激烈的全球玻璃制造市场,产品质量与生产效率是赢得先机的关键。选择电熔AZS熔铸块,等同于为熔窑设备注入长效动力,打造稳定高效的生产环境。