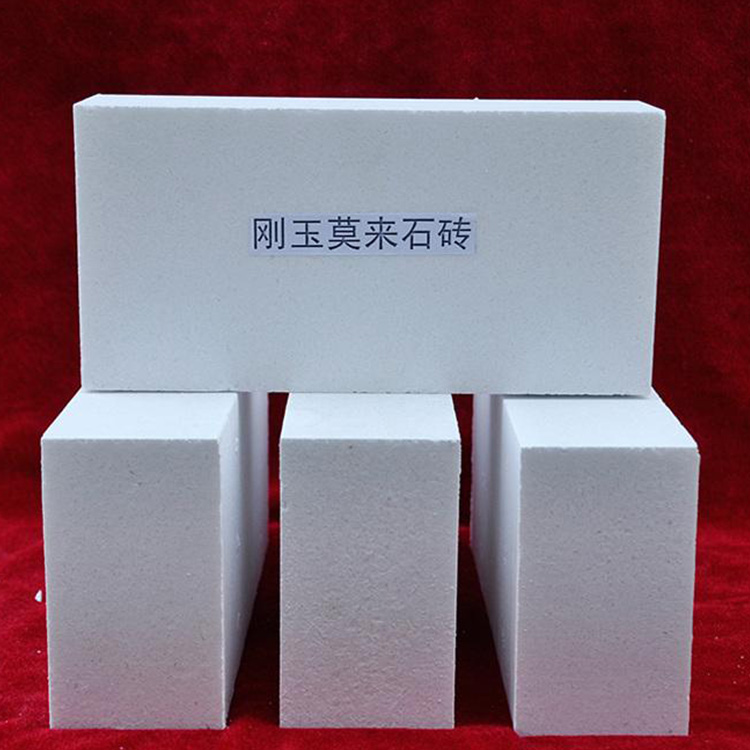

在玻璃熔窑的高温区,耐火材料面临着巨大的挑战。常见的耐材失效痛点包括侵蚀和热震问题。据行业统计,传统耐火材料在玻璃熔窑高温区的平均使用寿命约为2 - 3年,频繁的更换不仅增加了维护成本,还影响了玻璃生产的连续性。例如,莫来石砖作为传统的耐火材料,在长期高温和化学侵蚀环境下,容易出现结构损坏和性能下降的情况。

而电熔AZS33#块则为这些问题提供了有效的解决方案。它具有优异的耐腐蚀性能和微观结构优势,能够显著提高玻璃熔窑高温区耐材的使用寿命,降低维护成本。

电熔AZS33#块的原料配比经过精心设计。它主要由氧化铝(Al₂O₃)、氧化锆(ZrO₂)和二氧化硅(SiO₂)组成,其中氧化铝含量约为60% - 65%,氧化锆含量约为33%,这种精确的配比为其提供了良好的高温化学稳定性。

在制备工艺上,采用电熔工艺。该工艺在高温下将原料熔化并快速冷却,形成独特的微观结构。这种微观结构使得电熔AZS33#块具有更高的致密度和更低的气孔率。实验数据表明,其气孔率比传统莫来石砖低约30% - 40%,这大大提高了它的抗侵蚀能力和热震稳定性。

从微观结构上看,电熔AZS33#块的晶体结构更加均匀,能够有效抵抗高温下的化学侵蚀和物理损坏。相比之下,莫来石砖的微观结构相对疏松,在高温和化学侵蚀环境下更容易出现裂纹和剥落现象。

在玻璃熔窑的关键部位,如加料通道、槽底和料斗顶部,电熔AZS33#块具有显著的应用优势。

加料通道是玻璃原料进入熔窑的通道,这里温度高且原料对耐材的冲刷和侵蚀严重。电熔AZS33#块的高抗侵蚀性能能够有效抵抗原料的冲刷和化学侵蚀,延长加料通道的使用寿命。与莫来石砖相比,使用电熔AZS33#块可使加料通道的使用寿命延长约1 - 2年。

槽底是熔窑中玻璃液的储存区域,承受着高温玻璃液的长时间侵蚀。电熔AZS33#块的优异耐腐蚀性能和良好的热稳定性,能够保证槽底的结构完整性,减少玻璃液对槽底的侵蚀,降低漏液风险。实验显示,使用电熔AZS33#块的槽底,其侵蚀速率比使用莫来石砖的槽底降低约40% - 50%。

料斗顶部容易受到热震和原料冲击的影响。电熔AZS33#块的高抗热震性能和良好的机械强度,能够有效抵抗热震和原料冲击,减少料斗顶部的损坏。与莫来石砖相比,电熔AZS33#块可使料斗顶部的维护周期延长约1.5 - 2倍。

| 性能指标 | 电熔AZS33#块 | 莫来石砖 |

|---|---|---|

| 耐侵蚀性 | 高,侵蚀速率低 | 相对较低,侵蚀速率较高 |

| 热震稳定性 | 好,抗热震次数多 | 相对较差,抗热震次数少 |

| 使用寿命 | 长,约4 - 6年 | 短,约2 - 3年 |

从以上对比可以看出,电熔AZS33#块在耐侵蚀性、热震稳定性和使用寿命等方面都明显优于莫来石砖。

您对电熔AZS33#块在玻璃熔窑高温区的应用还有哪些疑问?您在玻璃熔窑耐材选择上遇到过哪些难题?欢迎在评论区留言交流。如果您想了解更多关于电熔AZS33#块的技术信息和采购价值,点击此处进行询价与技术咨询。