在高温槽的应用场景中,耐火材料面临着巨大的挑战。高温槽内的温度常常高达 1500℃ - 1700℃,普通耐火材料在这样的高温环境下,极易出现软化、侵蚀、剥落等问题,使用寿命大幅缩短。据统计,普通耐火材料在高温槽中的平均使用寿命仅为 6 - 8 个月,频繁更换不仅增加了成本,还影响了生产效率。

而 AZS 槽砖作为一种新型的耐火材料,凭借其优异的性能逐渐崭露头角。它就像是高温槽中的“守护者”,为高温槽的稳定运行提供了可靠保障。

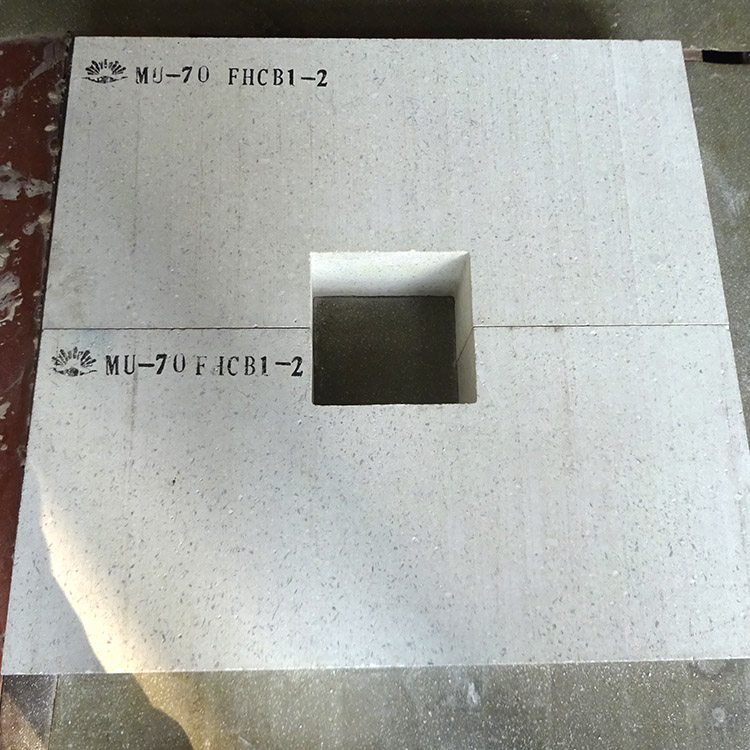

AZS 槽砖主要由熔融氧化铝锆硅酸盐材料制成。这种材料具有高耐火度,其耐火度可达到 1800℃以上,能够承受高温槽内的极端温度。同时,它还具备良好的抗侵蚀性,对玻璃液、熔盐等具有很强的抵抗能力。

与其他耐火材料相比,如粘土砖、高铝砖等,AZS 槽砖的优势明显。粘土砖的耐火度一般在 1580℃ - 1770℃之间,抗侵蚀性较差,在高温槽中容易被侵蚀损坏。高铝砖的耐火度虽然较高,但在抗热震性方面不如 AZS 槽砖。以下是它们的对比表格:

| 耐火材料类型 | 耐火度(℃) | 抗侵蚀性 | 抗热震性 |

|---|---|---|---|

| AZS 槽砖 | 1800 以上 | 强 | 好 |

| 粘土砖 | 1580 - 1770 | 弱 | 一般 |

| 高铝砖 | 1770 - 1900 | 一般 | 较差 |

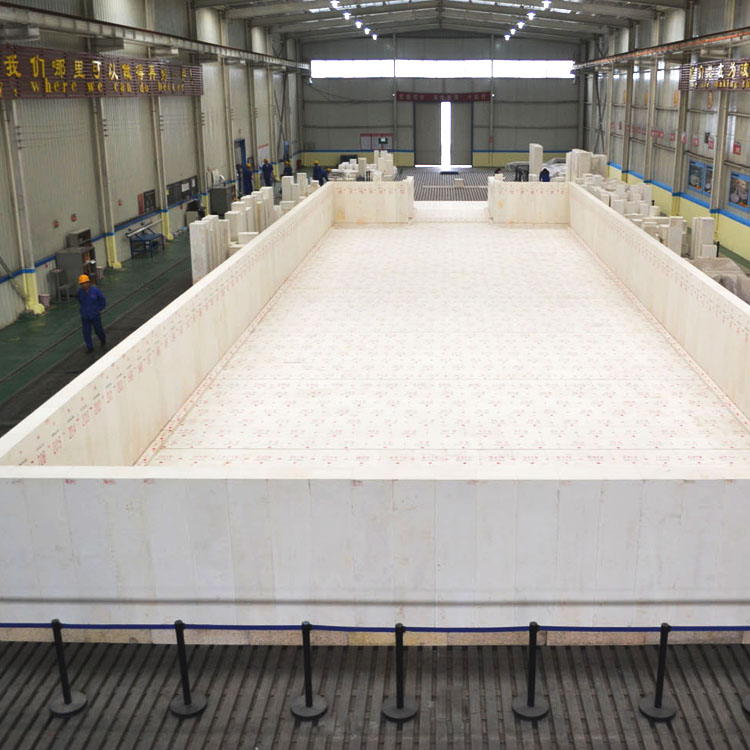

AZS 槽砖的制造工艺十分严谨。首先,选用高纯度的氧化铝、锆英砂等原材料,这些原材料的纯度要求达到 98%以上。然后将原材料按一定比例混合,放入电弧炉中进行高温熔融,熔融温度控制在 2000℃ - 2200℃之间。

熔融后的材料倒入特制的模具中进行浇铸成型,在浇铸过程中,要严格控制冷却速度,以确保砖体的组织结构均匀。成型后的槽砖还需要经过长时间的退火处理,消除内部应力,提高砖体的强度和稳定性。

这种严格的制造工艺为 AZS 槽砖的质量提供了有力保障。经过检测,AZS 槽砖的体积密度可达到 3.6 - 3.8g/cm³,显气孔率小于 1%,这些数据都表明了其良好的质量性能。

高纯度的原材料是保证 AZS 槽砖质量的基础。高纯度的氧化铝和锆英砂能够减少杂质的含量,提高砖体的耐火度和抗侵蚀性。例如,杂质含量每降低 1%,AZS 槽砖的抗侵蚀性可提高 10% - 15%。

同时,产品获得 ISO 国际认证具有重要意义。ISO 认证是对企业质量管理体系的认可,表明企业在生产过程中严格遵守国际标准,产品质量有可靠保障。这对于全球采购商来说,是选择产品的重要参考依据,能够构建起信任链,让采购商更加放心地购买。

在实际应用中,AZS 槽砖的优势得到了充分体现。某玻璃制造企业采用 AZS 槽砖作为高温槽的耐火材料,与之前使用的粘土砖相比,高温槽的使用寿命从原来的 8 个月延长到了 24 个月以上,大大降低了更换成本和停产时间。同时,玻璃产品的质量也得到了提升,次品率降低了 15%。

还有一家化工企业,在熔盐槽中使用 AZS 槽砖,由于其良好的抗侵蚀性,熔盐槽的维护周期从原来的 6 个月延长到了 18 个月,为企业节省了大量的维护费用。

综上所述,AZS 槽砖以其优异的性能、严格的制造工艺和可靠的质量保障,成为高温槽耐火材料的理想选择。如果您正在寻找高品质的高温槽耐火材料,不妨进一步了解我们的 AZS 槽砖产品。

立即咨询我们的专业团队,获取详细的产品信息和解决方案!联系电话:[具体电话号码],邮箱:[具体邮箱地址]。