在玻璃制造过程中,耐火材料的性能直接决定窑炉寿命、产品纯度和能耗水平。据国际玻璃协会(IGA)统计,全球约73% 的玻璃企业因耐火材料失效导致每月停机超12小时,平均维修成本高达€8,500/次。这正是AZS喷嘴块进入视野的关键契机——它不仅是耐火材料升级,更是可持续生产的底层支撑。

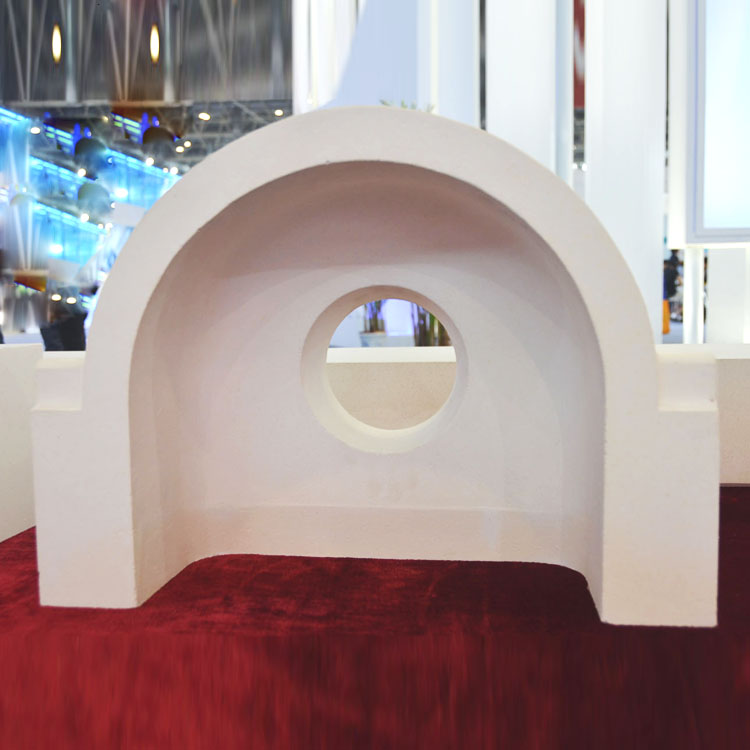

AZS(Alumina-Zirconia-Silica)喷嘴块采用优质锆英石与刚玉复合结构,在1750°C以上高温下仍保持结构完整,远高于传统硅砖(≤1650°C)。某欧洲平板玻璃厂实测数据显示:使用AZS喷嘴块后,窑炉热损失下降18%,年均能耗减少约12万kWh。

| 指标 | 传统喷嘴块 | AZS喷嘴块 |

|---|---|---|

| 最高耐温(°C) | 1600–1650 | ≥1750 |

| 抗侵蚀性(月均损耗) | 0.8–1.2 mm | ≤0.3 mm |

| 污染率(Fe₂O₃含量) | 0.5–1.0% | ≤0.1% |

不同规模玻璃企业对喷嘴尺寸、安装方式、使用寿命的要求差异显著。我们提供毫米级精度定制服务,支持按客户图纸或现场测量数据生产,确保每一块AZS喷嘴块都能完美嵌入现有系统。例如,一家印度中小型浮法玻璃厂通过定制直径为120mm的喷嘴块,成功将设备调试时间缩短40%,并避免了因尺寸不匹配造成的二次更换。

对比常见的莫来石或刚玉喷嘴块,AZS的优势在于:抗碱金属腐蚀能力提升3倍以上(实验室测试数据),且在连续运行超过8000小时后仍无明显裂纹。一位来自德国的采购经理曾说:“以前换一次喷嘴要停产两天,现在半年才换一次,这才是真正的‘省心型’解决方案。”

在玻璃行业摸爬滚打这些年,发现采购商最容易踩的坑是:只看价格,忽略长期综合成本。AZS虽然初始投入略高,但三年内节省的维修费+能耗费足以覆盖差价。