现代玻璃生产过程中,熔窑侧墙作为高温环境下的关键部件,频繁出现耐火材料失效已经成为制约生产效率和成本控制的突出问题。在典型案例中,由于高温腐蚀与机械热震作用,多数传统AZS耐火砖表现出迅速的体积膨胀、裂纹及脱落现象,导致窑炉维护频次增加,运行风险显著提升。

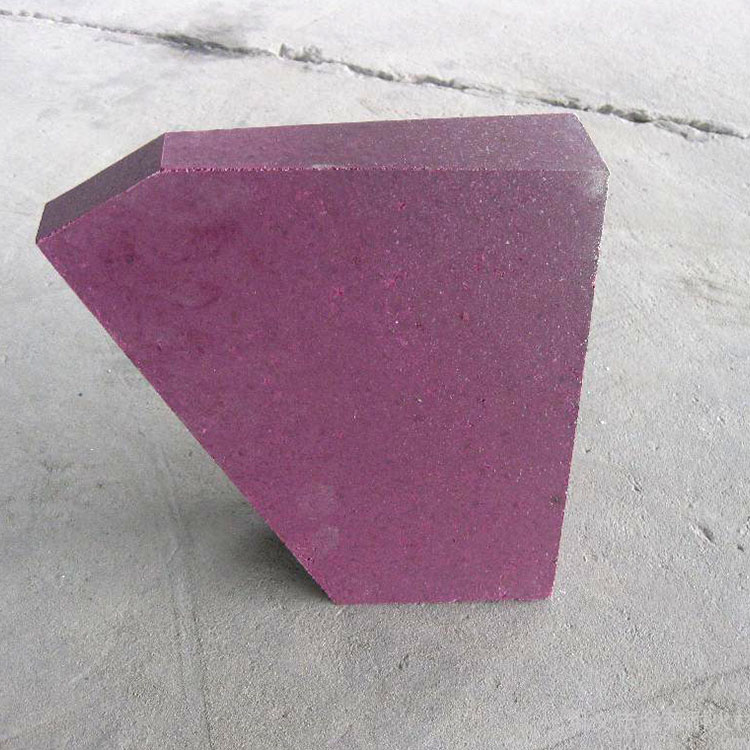

针对此挑战,电熔AZS砖TY-AZS36以其精准优化的化学组成及卓越的物理性能,成为值得信赖的技术选择,为提升熔窑运行效率迈出关键一步。

TY-AZS36耐火砖的显著优势首先得益于其高纯度原材料配比。其化学组成中氧化铝 (Al₂O₃) 含量≥49%,氧化锆 (ZrO₂) 含量≥35.5%,其余为二氧化硅 (SiO₂) 等杂质极低的成分。这种高Al₂O₃与高ZrO₂的协同效应极大增强了砖体的耐热性与化学稳定性,保障其在超过1600℃的高温环境中保持结构完整性。

| 指标 | TY-AZS36参数 | 行业普通AZS砖 |

|---|---|---|

| Al₂O₃ 含量 | ≥49% | 42% - 45% |

| ZrO₂ 含量 | ≥35.5% | 28% - 32% |

| 体积密度 | ≥3.85 g/cm³ | 3.6 - 3.75 g/cm³ |

| 显气孔率 | ≤1% (相当于人体皮肤毛孔密度,极致致密) |

2% - 3% |

此款耐火砖通过国际ISO9001质量管理体系认证,确保生产过程及原材料来源的高稳定性。ISO认证如同工业界的“质量护身符”,为采购人员提供了公认的质量保障,降低因材料波动带来的生产风险。经验丰富的技术经理均将其视为关键的风险控制点。

该款电熔AZS砖的冷压强度≥300兆帕斯卡,远超多数市场同类产品(一般值为250MPa左右),直接提升了窑炉侧墙的抗机械冲击能力。此外,其高温耐蚀率(在还原性气氛及含腐蚀性氧化剂环境下)≤1.3毫米/24小时,相比普通AZS砖减少了约30%的材料损耗。

这意味着,在高温运行数千小时后,窑炉内衬依然保持稳定形态,有效减少气泡产生和断裂风险,延长熔窑整体寿命,降低非计划停机频率。

在国内外数十家玻璃熔窑实际应用中,TY-AZS36耐火砖展现出优异表现。典型使用案例表明,其应用后窑炉侧墙失效率降低近40%,维护周期延长至原先的1.8倍以上。不同环境下的模拟测试也验证了其对含钠钙熔体的优良抗蚀性能。

此外,因显气孔率低至1%以下,砖体热震稳定性显著提升,极小孔隙有效阻断气体渗透路径,抑制内部缺陷演变。这在减少生产波动,确保玻璃质量均一方面具有不可替代的意义。

对玻璃熔窑技术经理及采购人员而言,选择合适的耐火材料需要结合热力学条件、机械负荷及腐蚀介质等多重因素综合评估。TY-AZS36耐火砖凭借其国际公认的化学配方和机械性能,提供了坚实的解决方案。

面对市场同质化严重的AZS耐火砖,关注关键指标——如冷压强度≥300MPa、高温耐蚀率≤1.3mm/24h与ISO9001认证,成为避免盲目采购的风险保护。

值得信赖的技术选择 · 提升窑炉运行效率的关键一步

想深入了解电熔AZS砖TY-AZS36在各种实际工况中的表现?立即获取技术手册或预约专家一对一咨询,用数据和案例助力您的材料选型决策。