在竞争激烈的玻璃生产领域,耐火材料不仅仅是组件,更是性能的关键驱动因素。三十多年来,我们的团队不断改进电熔AZS(氧化铝-氧化锆-二氧化硅)耐火材料的制造工艺,特别是用于玻璃熔炉接触区的TY-AZS36D牌号。本文将详细阐述从原材料选择到最终冷却的每个环节的精准控制如何直接影响耐热震性、耐腐蚀性和窑炉的整体使用寿命。

采用专有配比混合高纯度氧化铝(≥99.5%)、硅酸锆和二氧化硅,最大限度地降低碱金属氧化物含量,特别是氧化钠(Na₂O)和氧化钾(K₂O)。我们的数据显示,将这些杂质含量从典型的行业水平(约0.8%)降低到0.3%以下,可使玻璃相稳定性提高高达35%。这意味着在热循环过程中微裂纹更少,并且在高温区域的使用寿命显著延长。

与传统熔融方法不同,我们采用优化的氧化步骤,在可控氧气流量下于 1750°C 进行处理。这不仅能挥发残留碳,还能减少熔体中的游离碱金属离子。结果如何?通过扫描电镜成像测量,我们获得了更致密、孔隙更少的基体。正如我们内部实验室测试所示,在 100 多个批次中,孔隙率从 12% 降至 6.5%。

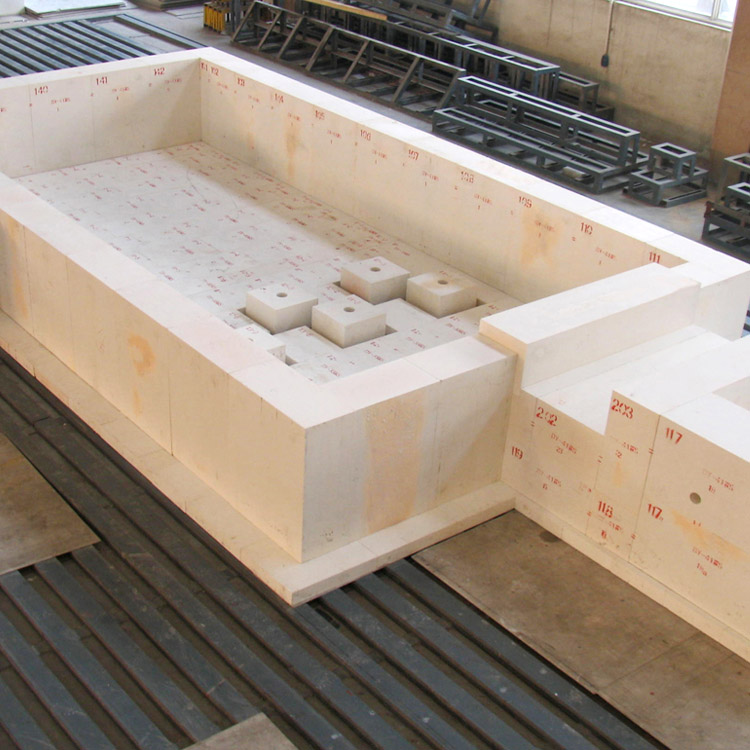

熔融后,将液体浇注到预热至1350°C的模具中,然后进行分阶段冷却:前4小时缓慢冷却(≤50°C/小时),之后自然风冷。这种方法可以防止内应力产生,并确保均匀结晶。在实际应用中,该方法在室温下可获得85 MPa的抗弯强度——超过ISO 5072标准——并且在经过100次热循环(从1000°C到室温)后仍能保持80 MPa以上的强度。

对于负责管理熔炉停机时间的工程师或评估长期投资回报率的采购团队而言,了解这些步骤背后的科学原理并非可有可无,而是至关重要。无论您是在设计新型熔炉还是排查过早失效问题,了解化学原理与工艺流程的契合点,都可能决定着日常维护的成败,避免意外停机。

我们拥有30年的卓越业绩,产品已在全球40多个国家/地区安装使用,从欧洲的浮式生产线到中东的集装箱工厂,在极端条件下始终如一的稳定性能赢得了客户的信赖。我们不仅仅销售产品,更提供基于可重复流程、经验证的指标和实际应用成果的解决方案。