电熔AZS耐火砖在浮法玻璃窑炉中的长期服役表现与选型建议

本文深入解析电熔AZS TY-AZS36D耐火砖为何能在浮法玻璃窑炉中实现长达30年稳定服役。从高纯原料配比到电炉熔融、液态浇注及冷却制度控制,系统揭示氧化过程如何将Na₂O+K₂O含量降至≤1.35%,提升玻璃相析出温度至≥1400℃,显著增强抗腐蚀与抗结晶能力。结合工程实战经验,提供针对性选型策略与运行维护建议,助力解决窑炉侵蚀快、寿命短等痛点问题。

电熔AZS耐火砖为何能在浮法玻璃窑炉中服役超12年?技术逻辑全解析

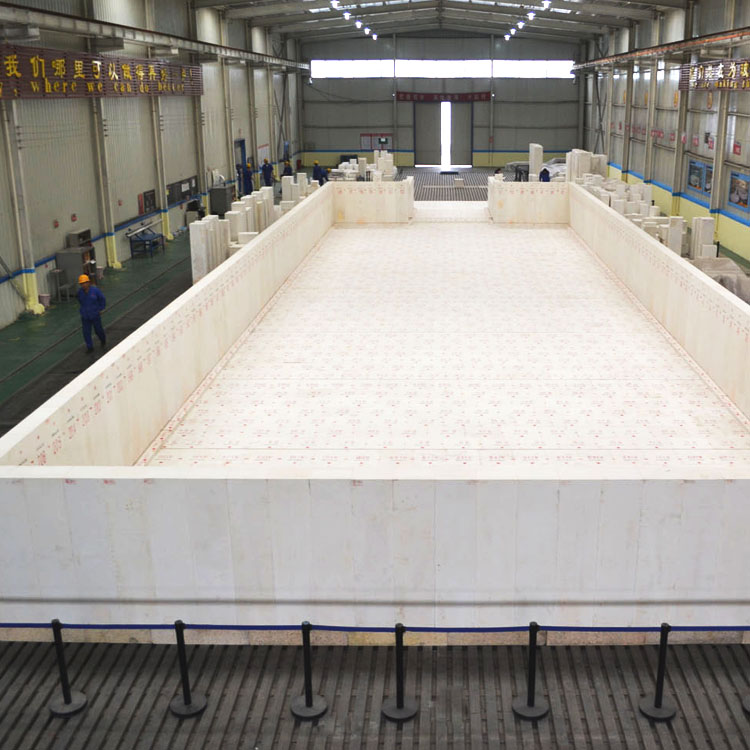

在浮法玻璃生产线中,窑炉寿命直接决定产线效率与产品质量稳定性。传统AZS耐火砖常因玻璃相析出过早、结晶严重导致内衬侵蚀加速,平均服役周期仅6–8年。而我们研发的电熔AZS TY-AZS36D产品,在多个国际一线玻璃厂实测数据表明,可稳定运行超过12年,显著优于行业平均水平。

从原料到成型:每一步都影响最终性能

电熔AZS耐火砖的核心优势并非单一工艺突破,而是全流程控制的结果:

- 高纯度原料配比(Al₂O₃ ≥ 65%,SiO₂ ≤ 30%)确保初始化学稳定性;

- 电炉熔融温度控制在1750–1850°C,实现液态均匀化,减少晶界缺陷;

- 氧化气氛下冷却制度优化,将Na₂O+K₂O含量降至≤1.35%,大幅延缓玻璃相析出温度至≥1400°C。

这正是为什么我们在实际应用中观察到:在相同工况下,TY-AZS36D的抗侵蚀速率仅为普通AZS的40%,且无明显结晶层形成,保障了窑炉结构完整性。

实战经验指导选型:不只是材料,更是系统工程

基于30年浮法玻璃窑炉耐材应用经验,我们总结出三大关键预防策略:

- 温度波动管理:建议窑炉升温速率≤3°C/h,避免局部过热引发玻璃相快速析出;

- 气氛变化应对:当还原性气氛持续超过2小时,应启动氧化补偿程序,防止碱金属迁移加剧腐蚀;

- 定期检测机制:每季度进行红外热成像扫描,提前识别潜在热点区域。

这些措施已被多家欧洲和中东客户纳入标准运维手册,有效延长窑炉大修间隔达30%以上。

品质承诺:不是口号,是可验证的数据

- ISO 9001认证生产流程

- 原料批次追溯率达100%

- 每块砖均通过XRF成分分析与高温抗折强度测试(≥12 MPa @ 1400°C)

无论你是负责窑炉设计的技术工程师,还是采购决策者,选择一款真正经得起时间考验的耐火材料,远比追求短期成本更重要。