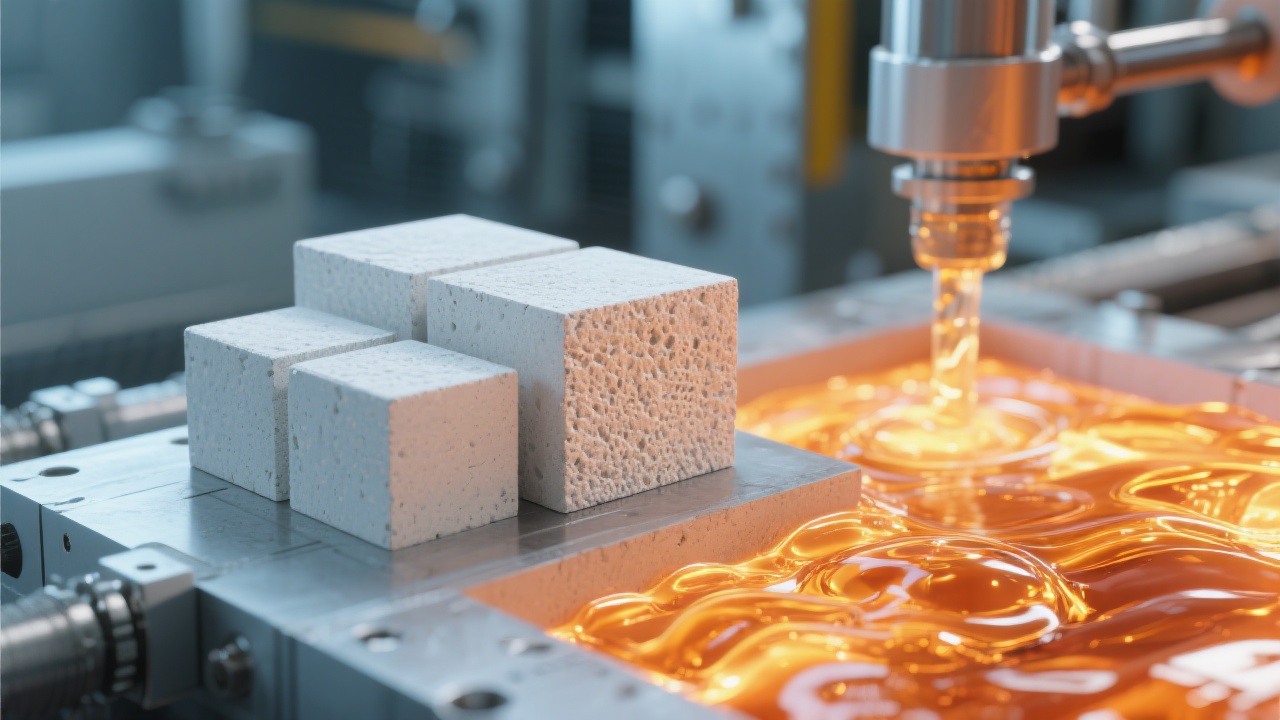

在玻璃熔窑设计与运行中,你是否体验过反复因耐火材料的提前失效而导致的非计划停产?说白了,耐火材料失效是影响熔窑整体稳定性的核心症结。尤其是传统材料应对高温化学侵蚀与温度梯度时,常常出现结晶、热裂等问题,严重削弱设备寿命和生产效率。电熔AZS熔铸块(AZS 33#)凭借其致密的微观结构和独特的化学性能,在实际生产中展现出卓越的抗玻璃液侵蚀能力,成为你提升熔窑稳定运行的“秘密武器”。

AZS块主要由氧化铝(Al2O3)、氧化锆(ZrO2)与二氧化硅(SiO2)组成,这三大成分构成了高致密度的熔铸体。你可以想象它如同“坚固的混凝土”,氧化锆晶体粒子犹如钢筋,增强了整体的抗热震与抗化学侵蚀能力。相较于传统耐火砖,AZS熔铸块在玻璃液侵蚀测试中表现出约30%更低的材料耗损,极大减少了维保频次。

在温度高达1700℃的熔窑环境下,其致密结构有效阻止了玻璃液浸透,避免了材料深层腐蚀与结构退化。这一特性尤其适合于玻璃熔体直接接触的工作池和加料通道区域。

熔窑的温度分布具有明显的梯度特征——上部结构温度较高,槽底温度波动频繁。根据这一点,科学布置AZS熔铸块至关重要。

温度分布示意图表明,高温区的材料选型不能忽视其耐热性能,而低温区则更注重抗热震的指标。

| 区域 | 温度范围(℃) | AZS块的推荐型号 | 布置要点 |

|---|---|---|---|

| 上部结构 | 1550~1700 | AZS 33# | 密实度高,防侵蚀 |

| 侧壁工作池 | 1450~1600 | AZS 31# | 抗热震处理,预防热裂 |

| 加料通道 | 1350~1500 | C型AZS砖 | 形状匹配,减少机械应力 |

在大量项目中我发现,熔铸块的安装过程确实是决定性能的关键环节。预热条件掌握不到位,砌筑精度不高,接缝处理不严密,是常见的导致热裂和结晶的元凶。简单说,你可以把安装过程看作是“给熔铸块做‘热身和体操’”,确保最契合、最稳固的状态。

具体操作来看,预热不要急躁,应控制加热速率,每小时温升不超过80℃;砌筑时确保块体的平整度和接缝间隙控制在2毫米内;关重接缝处需使用专用耐火泥浆填充,避免因应力集中造成早期破裂。反常识的是,越“紧密”的装配并不一定越好,留有合理的热膨胀缝才是长寿命的基石。

平时的维护与状态监测,是防止突发停机的重要屏障。大多数故障兆头在设备状态出现异常前即已显现,比如局部温度异常、微裂纹扩展等。

建议你建立标准化的维护计划:每月进行耐火层的热态检测,采用红外热成像仪或局部温度传感器监控热点异常;定期视觉检查接缝与表面变化;出现异常时及时采用热修复术,避免裂纹发展。此外,借助智能监测技术,如震动分析结合人工智能数据模型,正成为行业提升维护效率的趋势。

随着智能制造的推进,以及新型高性能材料的研发,未来的AZS熔铸块不仅限于单一的耐火属性,而将融合智能监测、自适应性能优化等功能。比如,加入微传感器的AZS块,可以实时反馈温度与应力数据,为你提供精准的维护决策支持,减少非计划停车。技术升级的背后,是节能降耗与生产安全的双重保障。

行业专家张工曾指出:“AZS熔铸块虽性能出众,但若安装与维护不到位,效果也会大打折扣。关键在于对温度变化的科学适配,以及日常故障的敏锐监控。”

你所在的玻璃生产线是否也遭遇过同样耐火材料失效的问题?或是在维护中碰到难以定位的异常?不妨分享你的具体场景,发给我,我为你推荐三个同行业的高效解决方案案例,助力你的熔窑运行更加稳健高效。