玻璃熔窑作为高温作业的核心设备,长时间面对超过1500°C的严酷环境,其内衬材料的质量直接影响窑炉的运行效率与寿命。高温腐蚀和热震损伤是导致窑炉内衬失效的主要因素,如何有效延缓损耗,成为了玻璃工业的技术难题和关注焦点。电熔AZS(氧化锆-氧化铝-硅酸盐)耐火砖,尤其是型号TY-AZS36,以其独特的化学组成与微观结构,展现出优异的抗蚀性和热震稳定性,在窑炉关键部位如通风口和喉口得到广泛应用,显著延长了窑炉运行周期。

TY-AZS36砖的标志性优势来自于其严格控制的化学成分:高纯度氧化铝Al₂O₃含量≥49%,并且氧化锆ZrO₂≥35.5%。这种配比优化了材料的晶粒组织,形成了致密的微观结构,表观气孔率控制在≤1.0%。正是这种低孔隙率结构,极大减少了玻璃熔体和高温气体的侵入风险,从根本上降低腐蚀速度。

| 指标 | TY-AZS36性能数据 |

|---|---|

| 氧化铝含量 (Al₂O₃) | ≥49% |

| 氧化锆含量 (ZrO₂) | ≥35.5% |

| 显气孔率 | ≤1.0% |

| 冷压强度 | ≥300MPa |

| 耐蚀率 | ≤1.3 mm/24h |

冷压强度≥300MPa保证了砖体在冷却或突变温度环境下不会发生脆裂,增强了耐热震能力。实际测试表明,TY-AZS36在24小时高温浸蚀实验中的平均耐蚀率仅为1.3毫米,远优于行业普通标准,有效降低了早期破损及气泡产生的风险。

在玻璃熔窑中,通风口和喉口承载着气流极强的冲击和高温腐蚀,这两个部位通常是内衬受损最严重的区域。采用TY-AZS36电熔AZS砖后,企业反馈其有效降低了玻璃熔体侵蚀和气泡夹杂,极大提升了窑炉的整体运行稳定性。

案例表明,应用此种砖体的窑炉通风口使用寿命提升约30%,喉口因减少气泡夹杂,避免了早期爆裂现象,减轻维护频率。这一效果不仅降低了停炉检修的成本,同时提升熔制效率和产品稳定性。

材料性能固然关键,科学的日常维护同样不可忽视。实际操作中,推荐建立完善的高温窑炉内衬监测体系,包括:

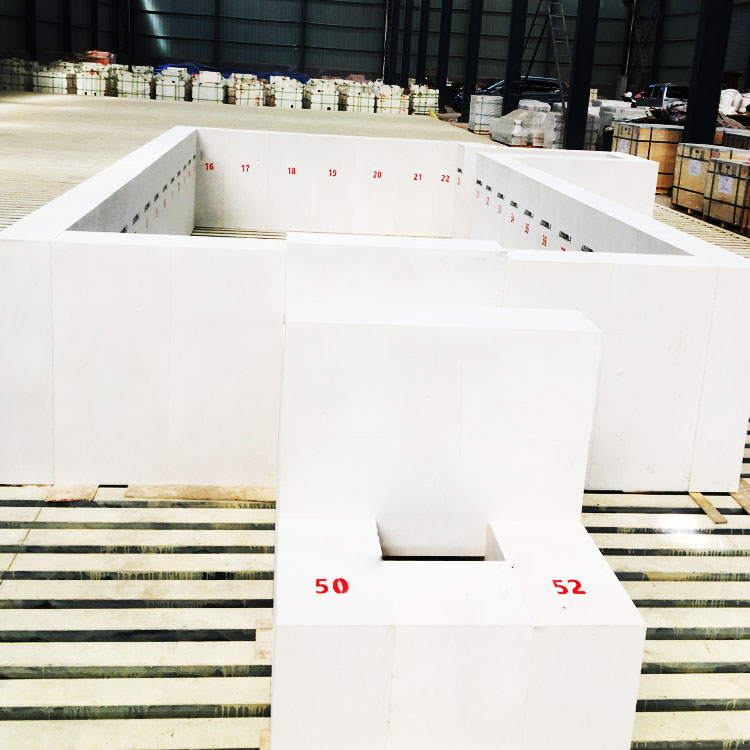

图示为窑炉维护流程中的测厚检测和异常点标记策略,极大提升了窑炉寿命管理的科学性和准确性。

在当今环保法规日益严苛的工业环境下,绿色制造成为不可逆转的趋势。TY-AZS36电熔AZS砖采用环保原料,无有害挥发物排放,全部生产流程符合ISO14001环境管理体系认证,符合国际绿色标准。这不仅提升了企业社会责任感,也满足了全球客户对可持续发展的采购需求。

通过精准的材料配方、科学的生产工艺及系统化的运维方法,TY-AZS36砖体从根本上优化了高温窑炉的使用寿命和安全性,用科学配方守护窑炉长寿,助力玻璃工业稳健发展。

欢迎留言提问关于高温窑炉维护经验和AZS砖选型应用的疑问,探讨科学优化运行的更多可能。