在浮法玻璃生产中,耐火材料的选择直接影响熔炉的使用寿命、生产稳定性以及最终的玻璃产品质量。熔融玻璃中氧化钠(Na₂O)的含量及其对玻璃相稳定性和抗结晶性的影响是一个至关重要但常被忽视的因素。本文为工程师和采购专家提供了一份深入且科学严谨的指南,阐述如何通过协调玻璃熔体的化学成分、操作温度曲线和维护周期来优化耐火材料的选择。

氧化钠在玻璃熔体中作为网络改性剂,影响熔体的粘度以及熔体对耐火衬里的腐蚀或结晶倾向。高浓度的氧化钠会降低玻璃粘度,并促进耐火材料表面发生不良的晶相分离,从而加速磨损并导致玻璃缺陷的产生。

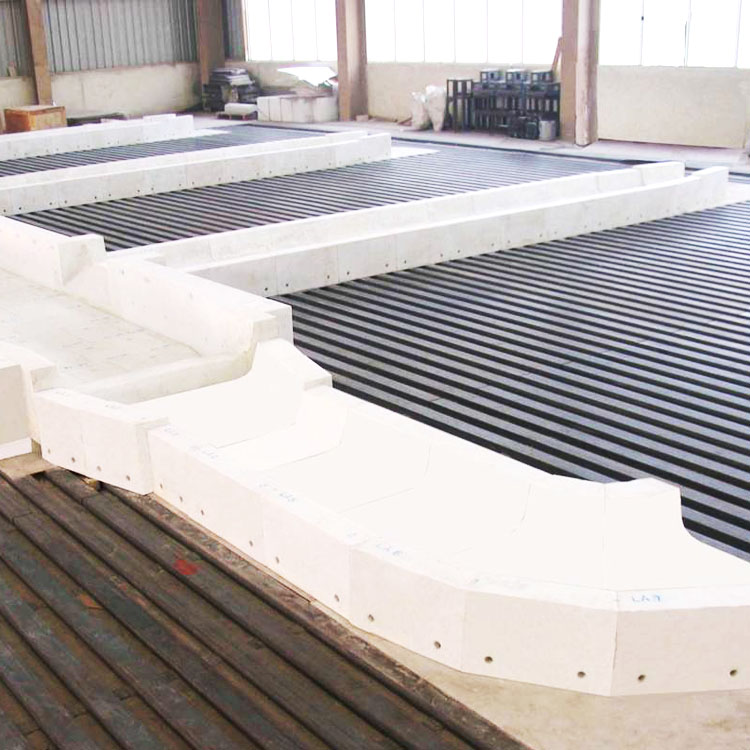

大量实验数据证实,将总碱含量(Na₂O + K₂O)控制在1.35%以下可显著提高耐火材料的抗腐蚀和抗结晶性能。TY -AZS36D材料便是这种低碱设计方法的典范,它是一种低钠电熔氧化铝-氧化锆-二氧化硅(AZS)耐火材料,与传统的AZS36相比,具有更优异的耐久性。

TY-AZS36D中较低的Na₂O含量减少了在1400℃以上工作温度下水溶性结晶相和玻璃态腐蚀产物的形成。通过稳定玻璃态并抑制相分离,耐火衬里在极端热应力和化学应力下能够更长时间地保持完整性。

这一改进使得耐火材料的使用寿命显著延长——与传统的 AZS36 材料相比,通常延长 20%–30%——同时大幅减少了玻璃缺陷,如石子和晶粒,提高了最终产品的产量,并减少了代价高昂的停机时间。

多家采用TY-AZS36D低钠耐火材料的浮法玻璃制造厂已取得显著成效。其中一家领先工厂报告称,在从传统的AZS36耐火材料换用低碱材料后,炉窑运行周期从18个月延长至24个月以上,玻璃石相关废料减少了40%。

这些结果强调了使耐火材料化学成分与玻璃配料设计保持一致,以及精确控制操作温度梯度(尤其是在腐蚀和结晶风险最高的熔融和调节区域)至关重要。

为了有效利用这些研究成果,制造商必须将三个关键参数纳入其耐火材料选择模型中:

构建此模型可以让工程师和采购团队根据运行目标对耐火材料替代方案进行定量评估——将化学、热力学和经济学联系在一个框架中。

低钠TY-AZS36D耐火材料历经三十余年的研发,并通过了严格的ISO认证,并在全球多条浮法玻璃生产线上进行了全面的实际测试。与任何传统耐火材料相比,选择此方案可确保产品质量稳定,并降低维护成本。

对于旨在优化熔炉运行、最大限度减少计划外停机并生产更高质量玻璃产品的工厂而言,科学地将耐火材料与玻璃化学成分和热工条件相匹配至关重要。选择我们,意味着您选择了安心和卓越的性能——您绝不会失望。