在浮法玻璃行业,耐火材料的选择对于玻璃窑的高效长期运行至关重要。本文深入探讨了浮法玻璃厂为何应优先选择Na₂O含量低于1.35%的耐火材料,例如TY-AZS36D低钠配方。

碱金属氧化物Na₂O对玻璃相的稳定性有显著影响。当耐火材料中Na₂O含量较高时,会破坏玻璃相的化学平衡。在玻璃窑的高温环境下,Na₂O会与玻璃中的其他成分发生反应,导致玻璃相流动性增加、黏度降低。这反过来又会使玻璃相更容易发生结晶和腐蚀。研究表明,当Na₂O含量超过1.35%时,玻璃相不稳定的风险显著增加。

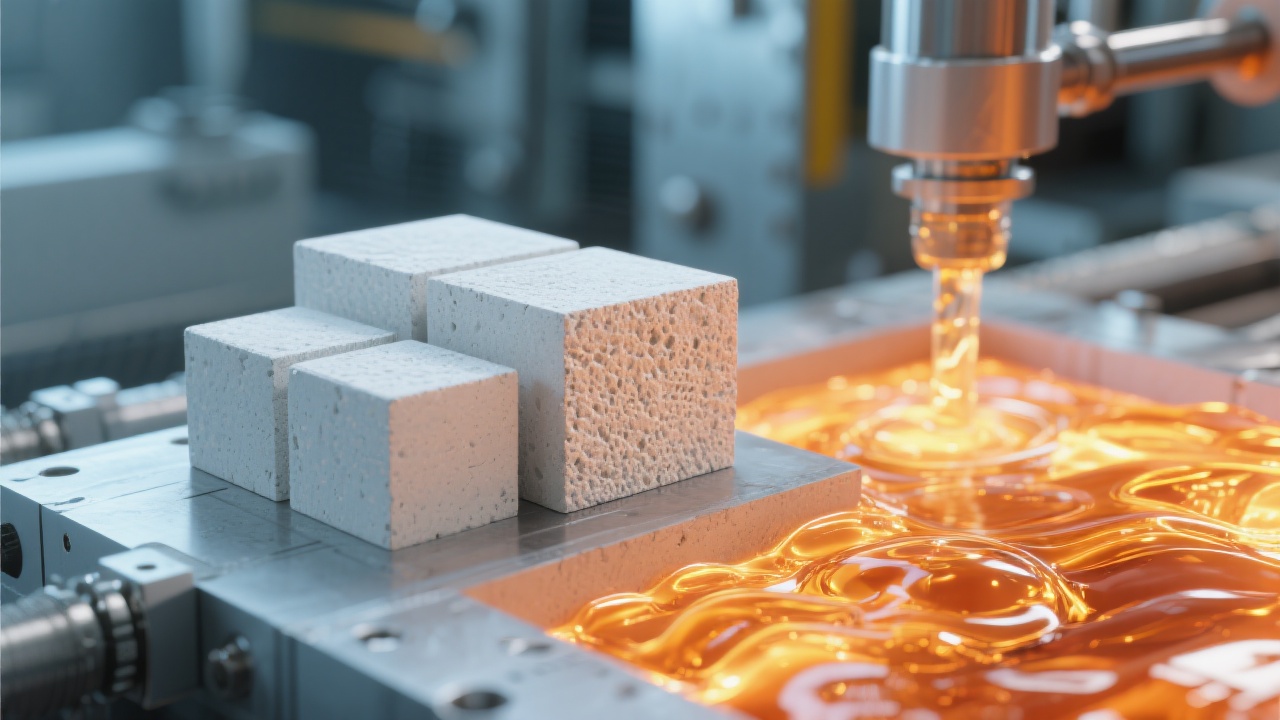

低钠配方,例如TY-AZS36D,旨在降低玻璃相中碱金属氧化物的含量。通过将Na₂O含量控制在1.35%以下,这些配方可以有效抑制窑炉高温环境下的晶粒析出。在高温下,低钠耐火材料能够保持更稳定的玻璃相结构,这有助于防止晶相的形成,从而避免玻璃缺陷的产生并延长窑炉的使用寿命。

在玻璃接触区域,传统AZS耐火材料与TY-AZS36D的性能差异显而易见。传统AZS材料由于Na₂O含量较高,更容易与玻璃发生反应,导致腐蚀并在玻璃表面形成缺陷。相比之下,TY-AZS36D采用低钠配方,在玻璃接触区域表现出优异的抗腐蚀和抗结晶性能。例如,在一些长期运行案例中,传统AZS在玻璃接触区域的腐蚀速率约为TY-AZS36D的2-3倍。

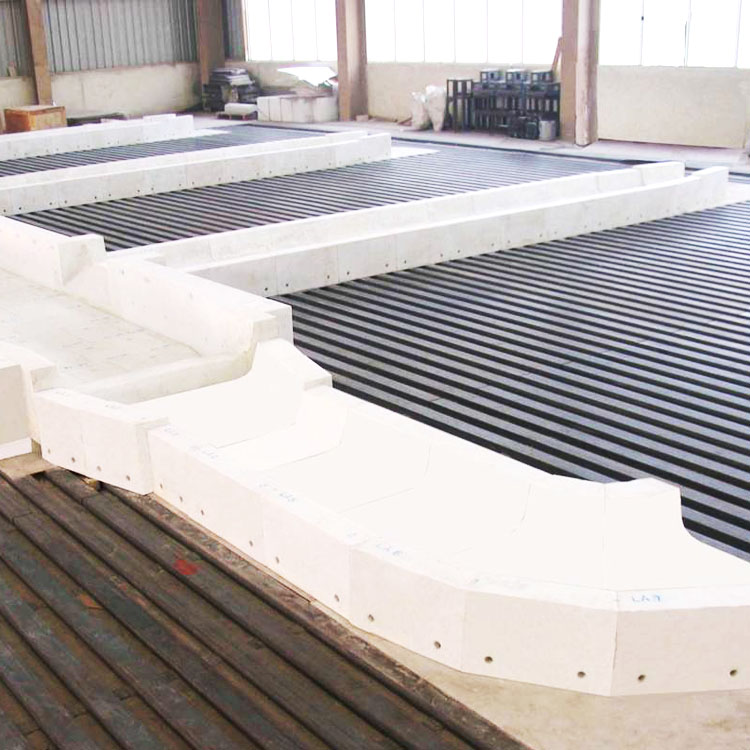

在瓶窑侧壁和地砖铺设等典型应用场景中,低钠耐火材料的性能优势得到了充分体现。在瓶窑中,低钠耐火材料能够显著减少玻璃缺陷(如气泡和夹杂物)的发生,从而保证玻璃制品的质量。在地砖铺设中,高性能低钠耐火材料能够承受长期高温侵蚀,有效延长窑炉的使用寿命。例如,在瓶窑侧壁应用中,使用TY-AZS36D材料与传统材料相比,可使窑炉的使用寿命延长约2-3年。

选择合适的耐火材料需要考虑多种因素,包括玻璃成分、温度梯度和运行周期。不同的玻璃成分与耐火材料的化学反应各不相同。通过分析具体的玻璃成分,技术人员可以确定最合适的低钠耐火材料。温度梯度也起着重要作用。在温度梯度较大的区域,应选择热稳定性更好的低钠耐火材料。此外,窑炉的运行周期也会影响耐火材料的磨损。对于长周期运行,耐腐蚀性和稳定性高的耐火材料至关重要。我们的产品拥有30年的实战经验和ISO国际认证,能够为不同的应用场景提供科学的匹配解决方案。

正确选择耐火材料可以显著降低运行和维护成本以及窑炉停机的风险。使用低钠耐火材料可以延长窑炉的使用寿命,减少窑炉维修和更换的频率。此外,通过减少玻璃缺陷,可以提高玻璃产品的质量,从而增加玻璃厂的经济效益。耐火材料选择不当会导致窑炉频繁停机维修,造成巨大的经济损失。例如,材料选择不当可能导致窑炉停机数周,造成数十万美元的生产损失。

总之,浮法玻璃厂应充分考虑耐火材料中的Na₂O含量。低钠耐火材料,例如TY-AZS36D,在玻璃相稳定性、耐腐蚀性和抗结晶能力方面具有显著优势。如果您是浮法玻璃行业的专家或采购决策者,请下载我们的技术手册,获取更多关于耐火材料选择的详细信息。 立即下载技术手册