高温工业窑炉,尤其是玻璃熔窑,需要兼具化学稳定性、抗热震性和耐腐蚀性的耐火衬里。在满足这些严格标准的材料中,电熔AZS砖(特别是TY-AZS36型)以其优化的化学成分和微观结构而脱颖而出。本文将为工程师、技术专家和采购决策者深入探讨耐火衬里的关键性能参数,并着重探讨如何利用材料特性来延长窑炉寿命和提高能源效率。

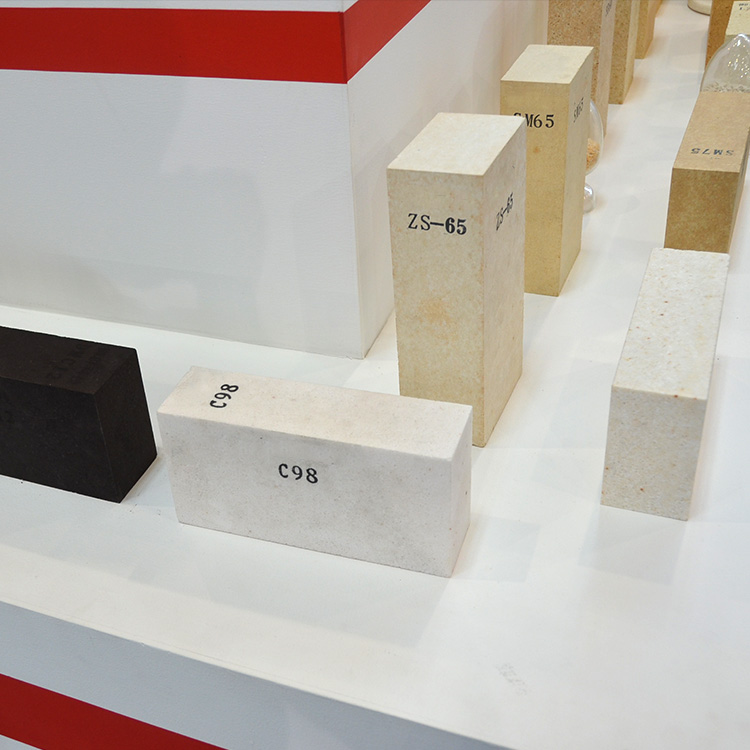

耐火材料选择的基础在于了解其化学和物理特性如何影响极端条件下的使用性能。TY-AZS36 电熔砖由约72% 的氧化铝 (Al₂O₃) 、25% 的氧化锆 (ZrO₂) 和 3% 的二氧化硅 (SiO₂) 组成,旨在最大限度地提高耐熔融玻璃的腐蚀性能。这种精确的平衡可抑制化学降解,同时保持尺寸稳定性。

| 财产 | 典型值 | 行业目标 |

|---|---|---|

| 堆积密度(g/cm³) | 3.55 | ≥3.50 |

| 开孔率(%) | 6.1 | ≤7.0 |

| 断裂模量(MPa) | 40 | ≥35 |

较高的体积密度可最大限度地减少熔融玻璃和腐蚀性化学剂的渗透,再加上低孔隙率,可显著减少侵蚀并延长砖的寿命。

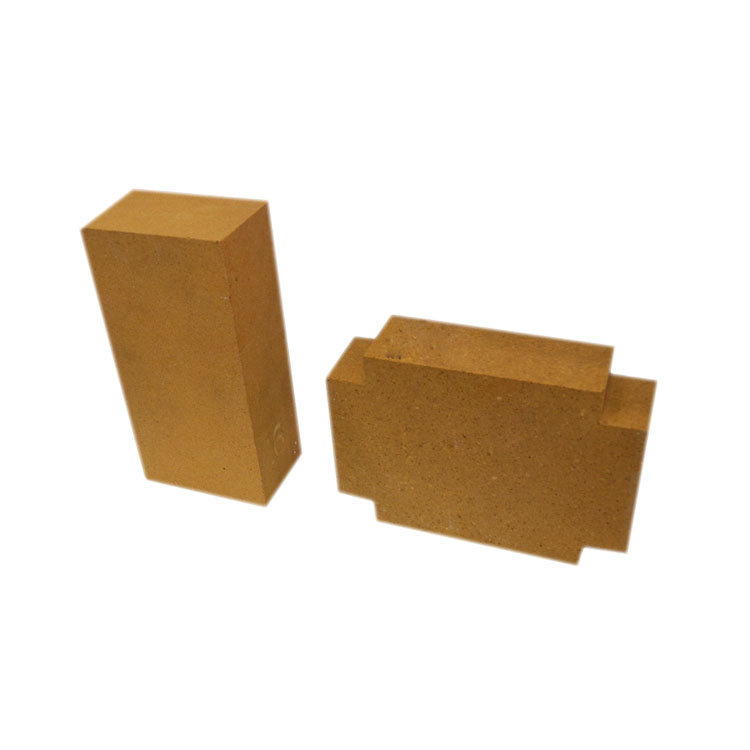

玻璃熔窑温度波动频繁且剧烈,对耐火衬里造成巨大的热应力。TY-AZS36砖具有优异的抗热震性(TSR) ,能够承受1500°C至室温之间超过25次加热-冷却循环而不开裂。

这种韧性归功于其独特的微观结构,其中细晶莫来石和氧化锆相均匀分布,增强了韧性以及与相邻材料的热膨胀兼容性。与传统的熔铸AZS砖相比,电熔AZS砖在循环热冲击条件下的使用寿命可延长高达15% 。

熔融玻璃和碱性蒸汽的腐蚀是限制熔炉正常运行的关键挑战。TY-AZS36 砖富含氧化锆,形成一道持久的保护屏障,大幅降低玻璃渗透和化学降解,确保长时间保持机械完整性。

独立实验室测试报告显示,在模拟熔融玻璃环境中暴露 3000 小时后,耐腐蚀指数超过 90% ,比竞争材料高出约 20%。

选择最佳耐火材料取决于成本、性能以及与窑炉设计的兼容性。对于运行温度接近1600°C的玻璃熔窑,当优先考虑以下因素时,TY-AZS36电熔AZS砖是理想的选择:

将这些材料集成到炉热区需要精确的安装协议和定期的热分析,以检测磨损或损坏的早期迹象,从而实现主动维护,将耐火材料的使用寿命延长约 20-25%。

耐火衬里性能的常见问题包括过早出现热冲击裂纹、腐蚀引起的侵蚀以及材料剥落。电熔AZS TY-AZS36通过以下方式缓解这些问题:

| 工业挑战 | TY-AZS36 的表现如何 |

|---|---|

| 热冲击开裂 | 优化的微观结构减少内部应力积累 |

| 熔融玻璃腐蚀 | 高氧化锆含量增强化学惰性 |

| 剥落和材料损失 | 高密度限制渗透和机械降解 |

遵循控制冷却循环和常规衬砌检查等最佳实践进一步扩大了使用 TY-AZS36 砖的优势,使其成为降低总体拥有成本的首选材料。

对于寻求提高熔炉效率和正常运行时间的玻璃制造商来说,TY-AZS36 电熔AZS砖在耐化学性、耐热性和机械强度方面实现了成熟的平衡。技术团队可以索取详细的产品数据表、性能基准和定制的安装指导,以便无缝集成这款优质的耐火材料解决方案。