高温工业窑炉的安全稳定运行离不开优质耐火内衬材料的科学选型。本文以电熔AZS砖TY-AZS36为核心,系统解析耐火材料关键性能指标,特别是在玻璃熔窑应用中对热震损坏与腐蚀失效的应对方案。通过结合权威行业数据及典型案例,旨在为工程师和采购决策者提供切实可行的指导,提升窑炉的运行效率与经济效益。

工业窑炉内衬承受极端高温及化学腐蚀,材料选型需重点关注以下性能:

| 性能指标 | 典型数值范围 | 性能意义 |

|---|---|---|

| 化学成分(%) | Al₂O₃ 35-40,ZrO₂ 20-25,SiO₂ 35-40 | 决定材料耐高温和耐腐蚀性 |

| 体积密度 (g/cm³) | 3.3 - 3.5 | 影响材料的强度和热导率 |

| 气孔率 (%) | 12 - 15 | 较低气孔率有利于提高抗热震能力 |

| 热震稳定性 (循环次数) | ≥30次 | 确保材料在高温急冷急热条件下不破碎 |

| 耐腐蚀性 | 化学稳定性高 | 抵御玻璃熔体及燃气中腐蚀性物质侵蚀 |

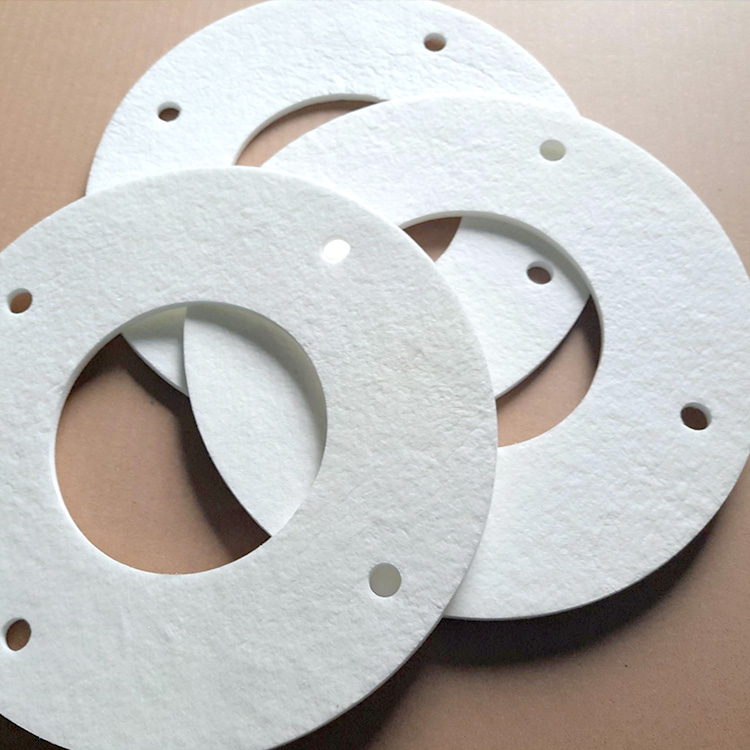

耐火材料的微观结构是影响上述性能的关键因素。严密且均匀的晶体颗粒结合界面,能有效减少裂纹扩展潜势,提升热震耐久性。图1展示了电熔AZS砖TY-AZS36在微观结构上的优势,结晶度高且致密,解释了其优异的机械强度及抗侵蚀能力。

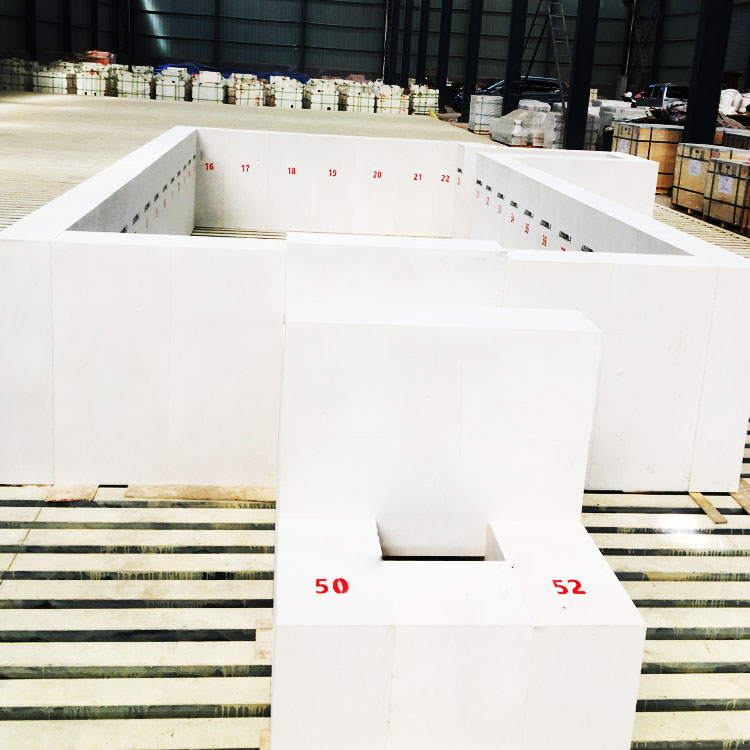

电熔AZS砖TY-AZS36作为优化后的高性能内衬材料,广泛应用于玻璃熔窑的侧墙及通风口区域。凭借其细致的化学配比和高体积密度,该产品在耐热震和耐腐蚀性方面表现突出。

| 技术参数 | TY-AZS36数值 |

|---|---|

| 热震循环次数 | ≥40次(显著优于行业标准30次) |

| 抗折强度 (MPa) | ≥25 |

| 耐化学腐蚀等级 | A级 — 针对硅酸盐熔体腐蚀显著抵抗 |

| 体积密度 (g/cm³) | 3.45 |

在实际应用案例中,某知名玻璃厂采用TY-AZS36替代传统耐火砖后,窑炉侧墙内衬寿命延长约30%,维护周期明显拉长,运行稳定性提升,直接降低了停炉检修频率与成本支出。

热震损坏通常源于窑炉快速升温降温导致材料内部应力剧烈变化,引发裂纹扩展甚至剥落。腐蚀失效则多因熔融玻璃和燃气中腐蚀性成分对内衬表面造成化学反应,降低强度和密度,造成早期失效。

应对热震损坏的策略:

防止腐蚀失效的建议:

工业窑炉管理人员在选材时,应综合考虑以下关键因素:

电熔AZS砖TY-AZS36符合上述多项技术指标,适合作为高端耐火内衬应用首选。