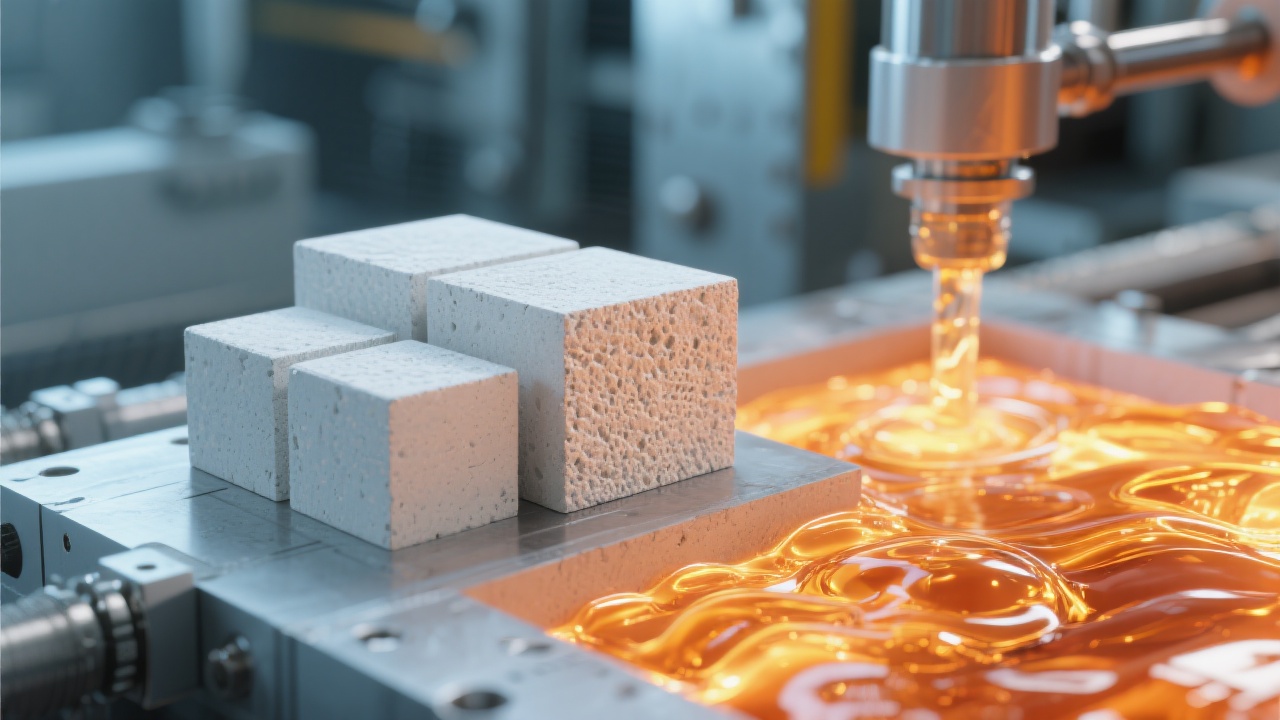

在浮法玻璃炉的运行中,耐火材料的耐腐蚀性直接决定了生产的稳定性和玻璃质量。本文深入探讨了低钠熔融AZS耐火材料(例如TY-AZS36D)如何通过控制Na₂O含量(≤1.35%)来提高玻璃相的稳定性并抑制晶体析出,从而显著延长炉龄并减少玻璃缺陷。

耐火材料中玻璃相的结构对浮法玻璃炉的性能至关重要。高Na₂O含量会导致玻璃相结构不稳定,进而可能引发晶体析出,降低耐火材料的耐腐蚀性。例如,当Na₂O含量超过1.35%时,玻璃相在炉内高温条件下更容易结晶,从而导致耐火材料性能下降。

让我们来看一些实际数据。在一条大型浮法玻璃生产线上,原先使用高钠(Na₂O)含量的耐火材料,其炉窑平均寿命约为4-5年。更换为低钠熔融AZS耐火材料(例如TY-AZS36D)后,炉窑寿命延长至6-7年。这是因为低钠配方能有效稳定玻璃相,减少腐蚀和结晶造成的损害。

我们的一位客户,一家欧洲知名的玻璃制造商,在使用TY-AZS36D玻璃熔炉后,玻璃缺陷率显著降低。缺陷率从约3%降至1%以下,这不仅提高了玻璃质量,也提升了生产效率。

低钠熔融AZS耐火材料的性能指标与其应用场景密切相关。例如,在浮法玻璃炉的关键部件中,需要使用Al₂O₃含量≥50%且ZrO₂含量≥35.5%的材料。这些高含量组分赋予耐火材料优异的耐腐蚀性和高温稳定性。

≤2%的表观孔隙率也起着至关重要的作用。较低的表观孔隙率意味着腐蚀性物质的渗透更少,这对于在恶劣的炉内环境中维持耐火材料的长期性能至关重要。浮法玻璃炉的不同部位,例如熔融区和炉喉,对耐火材料的要求各不相同。根据玻璃成分、温度梯度和运行周期,我们可以选择最合适的低钠熔融AZS耐火材料。

TY-AZS36D已通过ISO认证,这证明了其高质量的生产工艺和稳定的性能。此外,长期的海外合作也验证了其可靠性。我们已为全球30多个国家的客户提供服务,他们的积极反馈充分体现了TY-AZS36D的可靠性。

对于负责采购、工艺控制和设备维护的技术人员来说,选择合适的耐火材料是一项具有挑战性的任务。我们根据浮法玻璃炉的玻璃成分、温度梯度和运行周期,提供了一份科学的选型指南。参考这份指南,他们可以做出更高效、更经济的决策。

例如,如果玻璃中碱性物质含量较高,则低钠熔融AZS耐火材料(Al₂O₃含量较高)可能更合适。如果炉子长时间在高温下运行,则应选择高温稳定性更好、表观孔隙率更低的材料。

总之,低钠熔融AZS耐火材料,尤其是TY-AZS36D,在浮法玻璃炉应用中具有显著优势。它们能够有效解决浮法玻璃炉衬材料的技术选型难题。选择我们的产品,您绝不会失望。我们致力于帮助您延长炉体寿命、减少玻璃缺陷并提高生产效率。