在玻璃工业中,电熔AZS耐火材料是高温窑炉不可或缺的关键材料。其性能直接影响着窑炉的使用寿命和玻璃产品的质量。接下来将详细解读这种耐火材料的核心工艺流程与技术细节。

优质的电熔AZS耐火材料始于高纯度的原料选择。通常,原料中氧化铝(Al₂O₃)的含量需达到95%以上,氧化锆(ZrO₂)含量在30% - 40%之间,这两种主要成分的精确配比是保证材料性能的基础。例如,当氧化铝含量过高,材料的抗热震性能可能会有所下降;而氧化锆含量不合适,则会影响材料的耐腐蚀性和抗结晶能力。根据多年的生产经验,一种较为理想的配比是氧化铝:氧化锆:其他成分 = 60:33:7。

电炉熔融是电熔AZS耐火材料制造的核心环节。在熔融过程中,温度的控制至关重要。一般来说,电炉内的温度需达到1800℃ - 2000℃,才能使原料充分熔融。同时,熔融时间通常控制在3 - 5小时,以确保材料的均匀性和稳定性。此外,炉内的气氛也需要精确控制,例如,适当的氧化气氛有助于降低Na₂O/K₂O的含量。

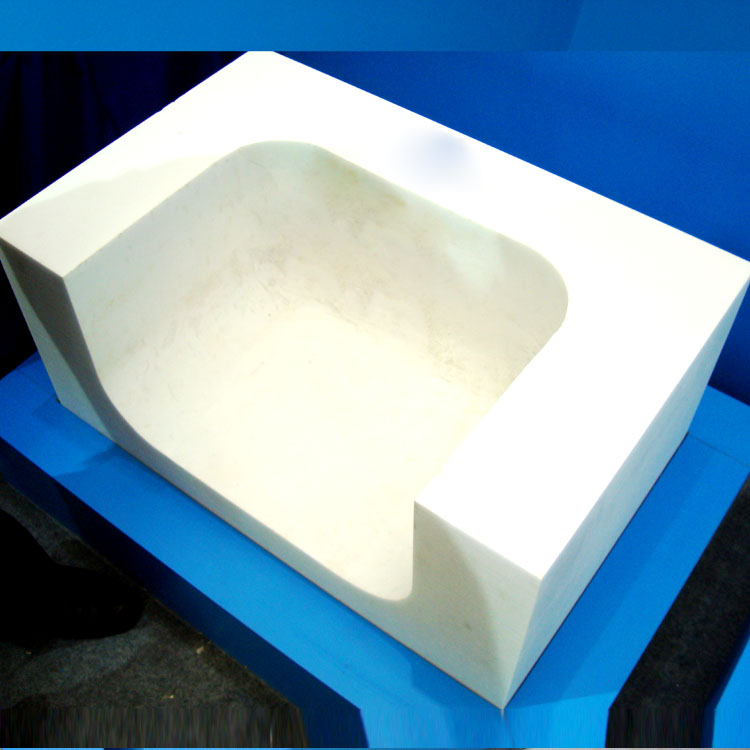

经过电炉熔融后的液态材料,需要进行浇注成型。在液态浇注过程中,浇注速度和模具温度是关键因素。浇注速度过快,可能会导致材料内部出现气孔;而模具温度不合适,则会影响材料的结晶过程和组织结构。通常,浇注速度控制在每分钟10 - 20升,模具温度保持在200℃ - 300℃。成型后的材料还需要进行合理的冷却,冷却速度一般控制在每小时10℃ - 20℃,以避免材料因热应力而产生裂纹。

氧化过程在电熔AZS耐火材料的制造中起着至关重要的作用。通过优化氧化过程,可以降低材料中Na₂O/K₂O的含量。研究表明,当Na₂O/K₂O含量从原来的2%降低到0.5%以下时,玻璃相结构的稳定性得到显著提升。这是因为Na₂O/K₂O的存在会破坏玻璃相的网络结构,而降低其含量可以减少这种破坏,从而增强材料的耐腐蚀性和抗结晶能力。

在玻璃窑炉中,电熔AZS耐火材料展现出了卓越的性能。其高耐腐蚀性可以有效抵抗玻璃液的侵蚀,延长窑炉的使用寿命。据统计,使用优质的电熔AZS耐火材料,窑炉的使用寿命可以从原来的2 - 3年延长到5 - 6年。此外,材料的抗结晶能力可以减少窑炉内部结晶物的形成,保证玻璃生产的连续性和稳定性。

在窑炉运行过程中,可能会出现一些问题。例如,窑炉内壁的局部侵蚀、材料的剥落等。针对这些问题,建议定期对窑炉进行检查和维护。在运行初期,可以适当提高窑炉的升温速度,以促进材料的充分烧结。此外,合理控制窑炉内的气氛和温度波动,也可以有效预防这些问题的发生。

总之,通过优化电熔AZS耐火材料的配比和熔融工艺,可以显著提升其性能,为玻璃工业的高温窑炉提供更好的保障。想要了解更多关于电熔AZS耐火材料的技术细节和解决方案,请访问我们的 官网技术专栏。