在玻璃制造行业中,熔窑是核心设备之一,其运行稳定性直接决定生产效率和能耗成本。据行业调研数据显示,约67%的熔窑故障源于耐火材料选型不当或布局不合理——这不仅是技术问题,更是运营优化的关键突破口。

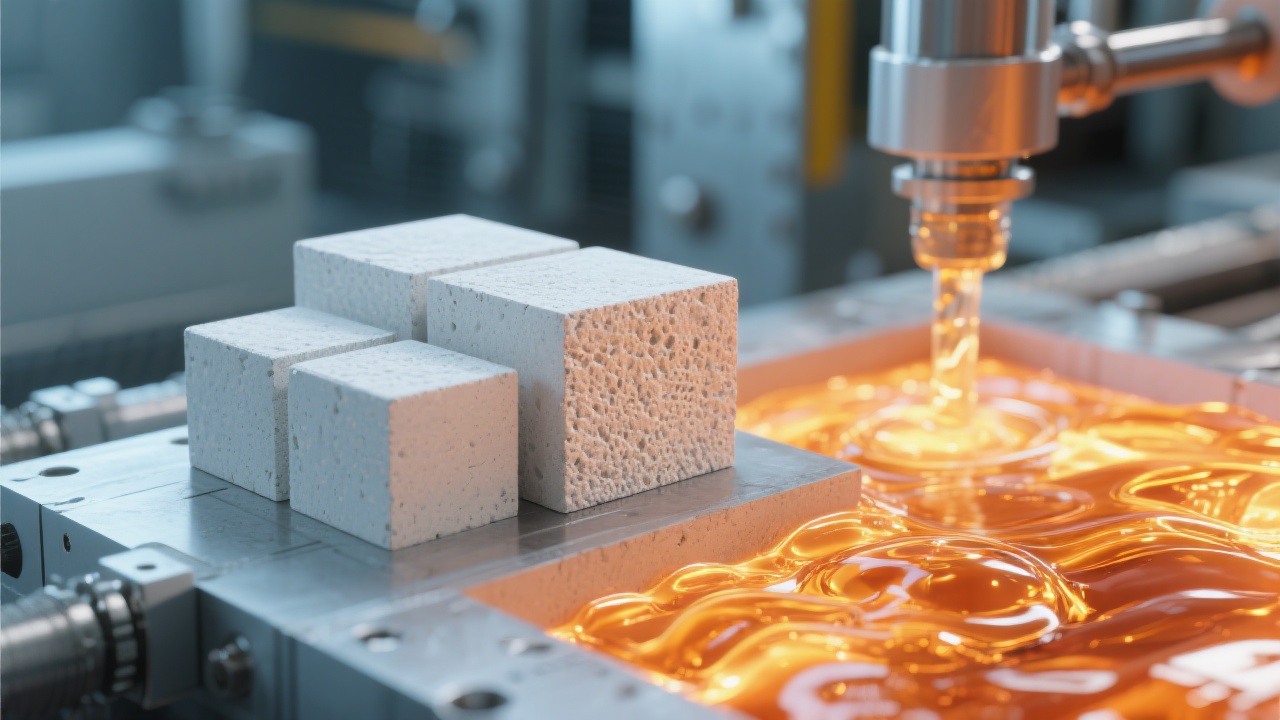

传统硅砖和高铝砖虽成本较低,但在高温(>1600°C)环境下易发生结晶、热裂甚至剥落,导致停窑维修频次增加。而电熔AZS(Al₂O₃-ZrO₂-SiO₂)熔铸块凭借其独特的致密微观结构与化学稳定性,在以下方面表现卓越:

熔窑内温度梯度显著,不同区域对耐火材料的要求截然不同。我们建议按以下策略进行精准配置:

| 熔窑区域 | 推荐AZS类型 | 关键作用 |

|---|---|---|

| 热点区(最高温区) | AZS-33(含33% ZrO₂) | 抗侵蚀性强,防止局部熔损 |

| 过渡区(中温带) | AZS-26(含26% ZrO₂) | 平衡热膨胀系数,防开裂 |

| 冷端/侧墙 | AZS-20(含20% ZrO₂) | 经济实用,满足基础防护需求 |

一位来自印度尼西亚的客户曾反馈:“过去每季度都要更换一次熔窑底部耐火砖,现在采用分段AZS布局方案后,连续运行已超半年未出现异常。” ——这不是个例,而是可复制的经验。

即使材料再好,若安装工艺不到位,仍可能前功尽弃。我们总结了三大黄金法则:

这些方法已被多家欧洲和东南亚玻璃制造商采纳,并纳入标准作业流程(SOP)。如果你正面临熔窑频繁停机、能耗偏高或产品质量波动的问题,不妨从这里开始改变。