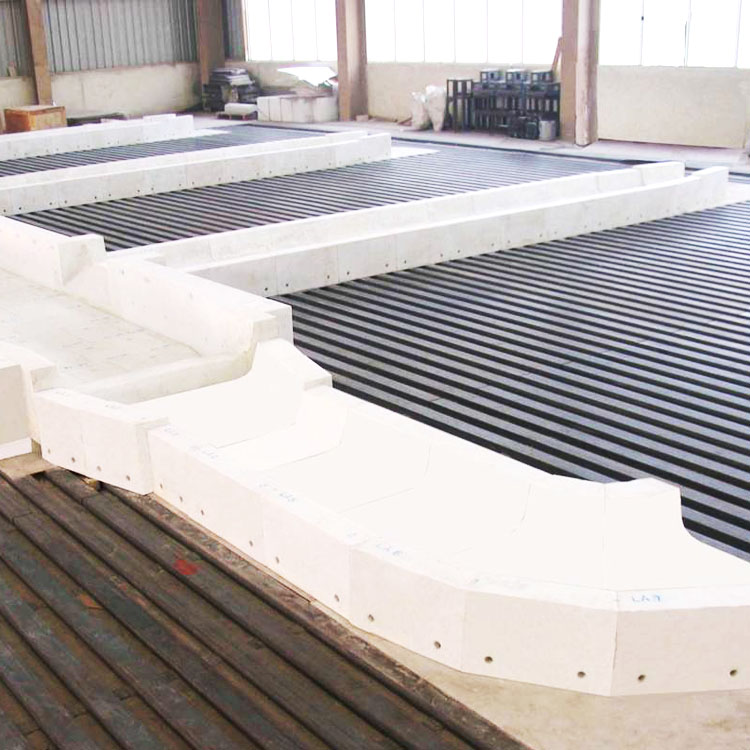

在玻璃制造行业中,熔窑是整个生产线的心脏。而决定其稳定运行和寿命的关键因素之一,就是耐火材料的科学选型与合理布局。尤其对于电熔AZS(氧化铝-氧化锆-二氧化硅)熔铸块而言,它不仅是高温环境下的“铠甲”,更是提升熔窑效率、降低故障率的核心技术支点。

传统耐火砖在长期高温(>1600°C)和强碱性环境下易发生侵蚀、剥落甚至穿孔,导致停窑检修频繁,平均使用寿命仅约18–24个月。相比之下,电熔AZS熔铸块通过定向凝固工艺形成致密均匀的微观结构,抗侵蚀能力提升高达40%以上。实测数据显示,在连续运行条件下,其使用寿命可达36–48个月,减少停机损失约25%。

更重要的是,电熔AZS块的热导率更低(约为普通锆英石砖的70%),有助于维持熔池温度分布均匀,从而减少能耗——据某欧洲玻璃厂案例统计,更换为高品质AZS后,单位产品能耗下降约6.2%,年节约燃料成本超$8万。

| 部位 | 推荐AZS类型 | 关键优势 |

|---|---|---|

| 熔池侧墙 | AZS-33或AZS-36 | 高抗碱侵蚀性 + 良好热震稳定性 |

| 碹顶区域 | AZS-33F(含氟低) | 减少挥发物沉积,延长清窑周期 |

| 流液洞 | AZS-36(高强度) | 抵抗高速玻璃液冲刷,防止泄漏风险 |

即便材料再优,若施工不当也会前功尽弃。专业工程师建议:安装时应采用“干砌+微间隙填充”方式,避免冷热交替引起的应力集中;同时使用专用锚固件固定,确保整体结构刚性。某中东客户反馈,因未按规范操作导致局部开裂,仅三个月即需更换,造成直接经济损失近$15万。

日常维护同样不可忽视。定期红外测温、化学成分检测及表面磨损评估,可提前发现隐患。例如,当某台熔窑底部AZS块厚度低于原设计值的15%时,及时更换即可避免突发塌陷事故。

无论是新建熔窑还是升级改造,科学选材、精准布局、规范施工、持续监测——这四个环节缺一不可。真正懂行的人,不会只看价格,而是关注全生命周期成本与安全性。