电熔AZS熔铸块是玻璃熔窑中常用的耐火材料,其主要由氧化铝(Al₂O₃)、氧化锆(ZrO₂)和二氧化硅(SiO₂)组成。这种独特的材料组成赋予了它致密的结构和卓越的耐高温性能。据相关研究表明,电熔AZS熔铸块在高温环境下能够承受1700℃甚至更高的温度,其热膨胀系数低至0.000006/℃,这使得它在温度剧烈变化时仍能保持稳定的结构,不易出现热裂现象。此外,它的致密结构使其具有良好的抗侵蚀性,能够有效抵御玻璃液的侵蚀,从而保证熔窑的正常运行。

玻璃熔窑不同区域的温度差异显著,一般可分为熔化区、澄清区、冷却区等。熔化区温度最高,可达1500 - 1600℃;澄清区温度次之,约为1400 - 1500℃;冷却区温度相对较低,在1200 - 1300℃左右。不同的温度区域对耐火材料的性能要求也不同。在高温的熔化区,需要使用耐高温性能极佳的耐火材料,如电熔AZS熔铸块;而在温度相对较低的冷却区,可适当降低对耐火材料耐高温性能的要求,但仍需考虑其抗侵蚀性等因素。因此,熔窑温度分布是决定耐火材料布置的关键因素之一。

根据熔窑温度分布优化AZS块布局的核心策略是在高温区域集中布置AZS块,以充分发挥其耐高温性能。例如,在某玻璃厂的熔窑改造项目中,技术人员根据熔窑温度分布特点,将AZS块集中布置在熔化区和澄清区的关键部位。经过一段时间的运行,熔窑的耐高温稳定性得到了显著提升,结晶和热裂现象明显减少,熔窑的使用寿命延长了约20%。具体的布局策略包括根据温度梯度合理调整AZS块的数量和间距,确保在高温区域有足够的耐火材料来承受高温冲击。

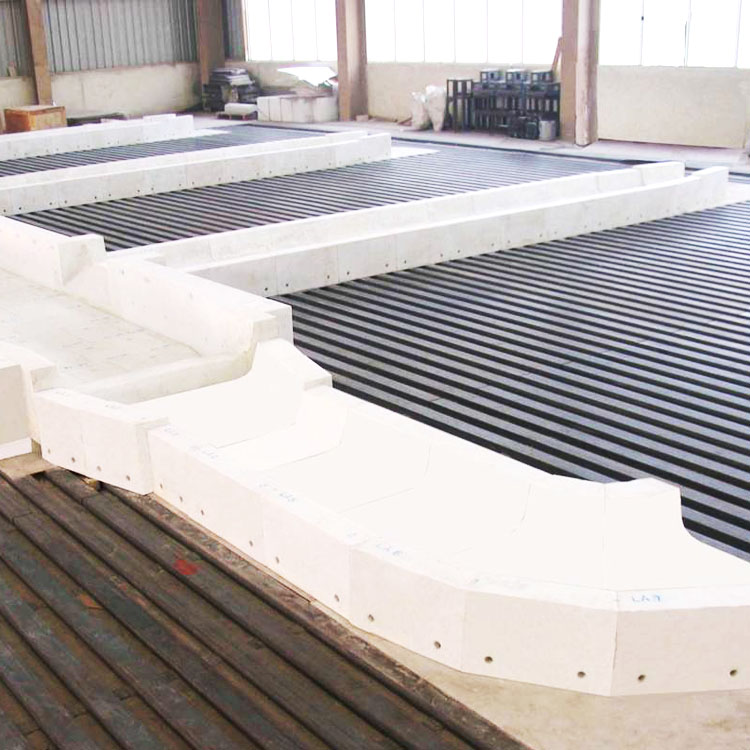

AZS块的安装工艺流程包括基础处理、定位放线、砌筑、勾缝等环节。在基础处理阶段,需要确保基础表面平整、坚实,以保证AZS块的安装质量。砌筑过程中,要严格控制灰缝的厚度,一般灰缝厚度应控制在2 - 3mm之间,以保证结构的整体性。常见的故障原因包括安装不规范、温度变化过大等。为预防这些故障,可采取的措施包括加强安装过程的质量控制、设置温度缓冲层等。例如,在安装过程中,对AZS块进行预加热处理,可有效减少热裂现象的发生。

通过合理优化电熔AZS块在玻璃熔窑中的布置方案,结合其安装工艺和故障预防措施,能够显著提升熔窑的耐高温稳定性和使用寿命,为玻璃制造行业带来显著的经济效益。如果您想了解更多关于电熔AZS块在玻璃熔窑中的应用技术和优化方案,请点击 这里 获取更多专业指导和技术支持。