电熔AZS(氧化铝-氧化锆-二氧化硅)耐火材料是现代玻璃熔炉的核心部件,对于在严苛的热循环条件下保持其完整性至关重要。然而,如何控制碱金属氧化物的含量——主要是氧化钠( Na₂O )和氧化钾( K₂O )——始终是一个挑战。这些氧化物会损害玻璃相的稳定性,降低其抗热冲击性能。本文基于三十余年的生产经验,深入剖析了显著降低这些氧化物含量、从而提升耐火材料性能的生产工艺步骤。

低碱金属氧化物含量的基础在于采购超高纯度的原材料。典型的工业AZS(氧化铝硅酸盐玻璃)原料包含氧化铝( Al₂O₃ )、氧化锆( ZrO₂ )和二氧化硅( SiO₂ ),其中碱金属氧化物的杂质含量被严格控制在0.01%以下。先进的供应商采用预处理和精炼工艺来最大限度地减少痕量污染物。科学的配比——通常为45%(重量比)的氧化铝、35%(重量比)的氧化锆和20%(重量比)的二氧化硅——也起着至关重要的作用。精确的化学计量平衡确保玻璃相的形成过程中游离碱金属含量极低。

熔炼在电弧炉中进行,炉温可达约 1850–1950°C。保持严格的热稳定性对于促进完全玻璃化至关重要,同时还能使有害氧化物挥发或转化为稳定的化合物。实时温度监测结合精确的电极定位可优化熔炼时间,从而限制碱金属的偏析。经验数据表明,在峰值温度下保温时间延长 20% 可使熔体中Na₂O含量降低高达 30%,显著改善最终性能。

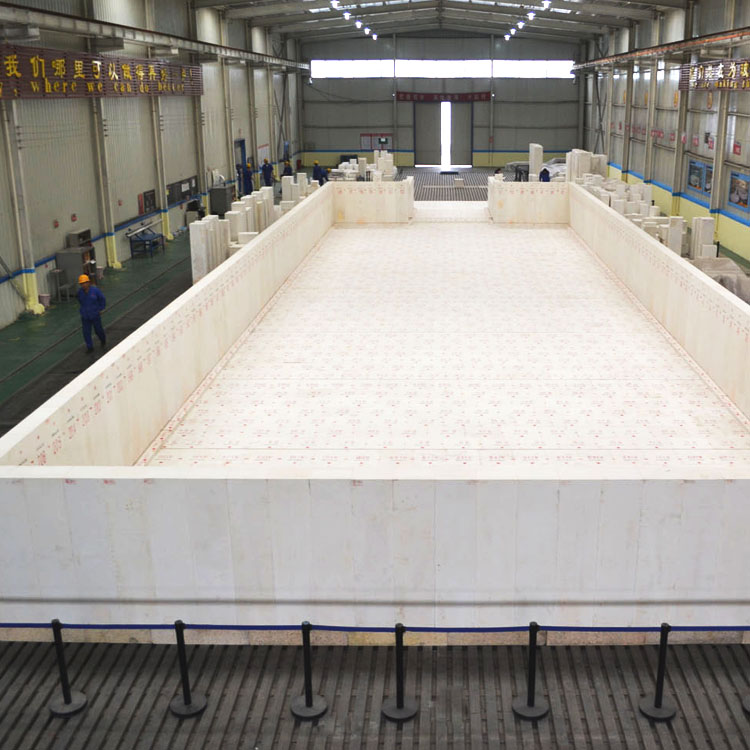

熔融后,将均匀的熔融AZS玻璃在惰性气氛下浇注到预热的模具中,以防止氧化波动。凝固过程中的温度梯度对结晶玻璃相的微观结构和碱金属分布起着至关重要的作用。以约2-5℃/分钟的速率进行控制冷却,可确保均匀结晶,从而降低内应力和碱金属迁移率。工艺工程师已证实,采用阶梯式冷却曲线,并在1250℃左右设置保温平台,可使抗热震性能提高15-25%。

关键的化学机制涉及高温熔融过程中碱金属氧化物的挥发以及它们融入更稳定的尖晶石和氧化锆相中。这降低了残余玻璃中的游离碱金属含量。氧分压和炉内气氛组成对促进这些反应至关重要。实践经验表明,在熔融过程中将氧气输入量调整5%~10%,可将碱金属氧化物含量从通常的0.20%降低到0.10%以下,从而提高材料的稳定性。

在实际应用中,玻璃熔炉内的温度波动和大气变化会对耐火材料的完整性构成威胁。通过添加缓冲层并采用优化的后加工热处理工艺,可以弥补碱金属氧化物含量的微小变化。长期工业试验数据显示,经处理的AZS耐火砖在24个月的运行期内,其抗热震性能比未经处理的同类砖高出20%。根据这些研究结果制定的预防性维护方案有助于显著减少计划外停机时间。