在全球各类工业生产中,高温槽的应用极为广泛,如玻璃制造、冶金等行业。然而,高温槽面临着严峻的耐火挑战。普通耐火材料在高温环境下,其使用寿命往往较短,一般只能维持 1 - 2 年,频繁更换不仅增加了成本,还影响生产效率。

AZS 槽砖作为一种新型的熔融氧化铝锆硅酸盐耐火材料,应运而生。它为高温槽的耐火问题提供了有效的解决方案。

AZS 槽砖具有诸多优异特性。它的耐火度极高,可达 1750℃ - 1800℃,能在超高温环境下长期稳定工作。同时,它的抗侵蚀性强,在玻璃液等强腐蚀性介质中,其侵蚀速率比普通耐火材料低 30% - 50%。

与其他常见耐火材料相比,如黏土砖、高铝砖,AZS 槽砖在热震稳定性方面表现更出色。黏土砖在热震循环 5 - 10 次后就可能出现裂纹,而 AZS 槽砖能承受 30 - 50 次热震循环而不损坏。

| 材料类型 | 耐火度(℃) | 抗侵蚀性(相对值) | 热震稳定性(循环次数) |

|---|---|---|---|

| AZS 槽砖 | 1750 - 1800 | 高 | 30 - 50 |

| 黏土砖 | 1300 - 1500 | 低 | 5 - 10 |

| 高铝砖 | 1500 - 1700 | 中 | 15 - 25 |

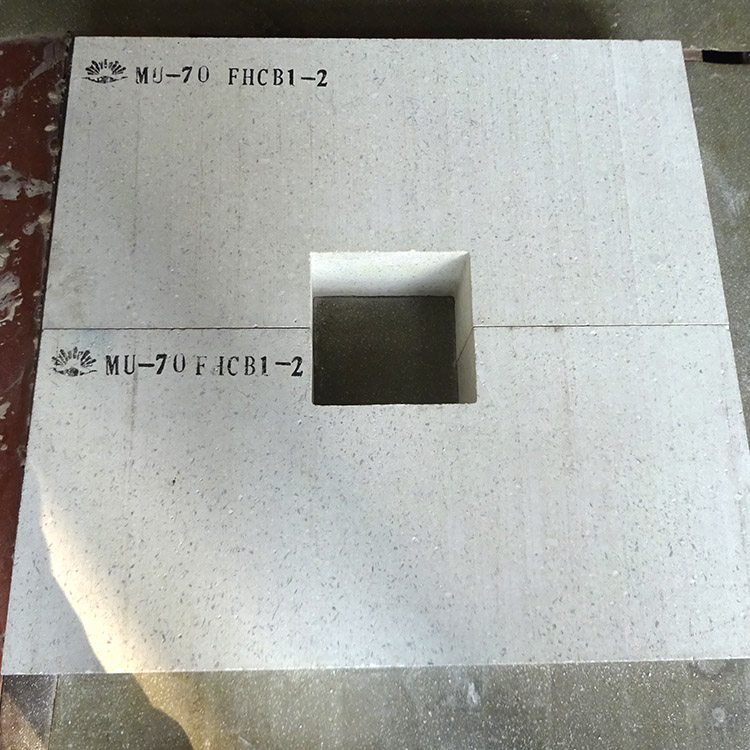

AZS 槽砖的制造工艺十分严谨。首先,选用高纯度的氧化铝、锆英砂等原料,这些原料的纯度高达 95%以上。然后,将原料进行精确配比后,在电弧炉中进行高温熔融,熔融温度控制在 2000℃ - 2200℃。

熔融后的液体注入特定的模具中,经过缓慢冷却和退火处理,以消除内部应力,保证产品的稳定性。这种制造工艺使得 AZS 槽砖的结构更加致密,从而提升了其质量和性能。

高纯度原料和先进的制造工艺对 AZS 槽砖的质量提升起到了关键作用。采用高纯度原料减少了杂质的影响,使得产品的性能更加稳定。而精确的制造工艺保证了产品的尺寸精度和内部结构的均匀性。

同时,我们的 AZS 槽砖获得了 ISO 国际认证。这意味着产品在质量、安全、环保等方面都达到了国际标准,为全球采购商提供了可靠的质量保障,增强了采购商的信任。

在德国的一家大型玻璃制造企业中,使用我们的 AZS 槽砖后,高温槽的使用寿命从原来的 1.5 年延长到了 3 年,大大降低了更换成本和停产时间。在美国的一家冶金企业,AZS 槽砖的应用使得高温槽在强腐蚀环境下的抗侵蚀性能提升了 40%,提高了生产效率。