在高温工业领域,高温槽的耐火问题一直是困扰全球采购商的核心难题。普通耐火材料在高温环境下容易出现开裂、剥落等问题,使用寿命短,频繁更换不仅增加成本,还影响生产效率。据统计,因耐火材料问题导致的停产维修,每年给企业带来的损失可达数百万美元。而 AZS 槽砖的出现,为解决这一难题提供了有效的方案。

AZS 槽砖是一种熔融氧化铝锆硅酸盐耐火材料。这种材料具有极高的耐火度,其耐火温度可达 1700℃以上,相比传统的耐火材料,如黏土砖(耐火温度约 1300 - 1500℃)和高铝砖(耐火温度约 1500 - 1600℃),优势明显。此外,它还具有良好的抗侵蚀性,在面对各种高温熔渣和化学物质的侵蚀时,能保持稳定的性能。

从热稳定性来看,熔融氧化铝锆硅酸盐材料在温度急剧变化时,不易产生裂纹,其热膨胀系数比普通耐火材料低约 30%,这使得 AZS 槽砖在复杂的高温环境下能更好地适应温度变化,延长使用寿命。

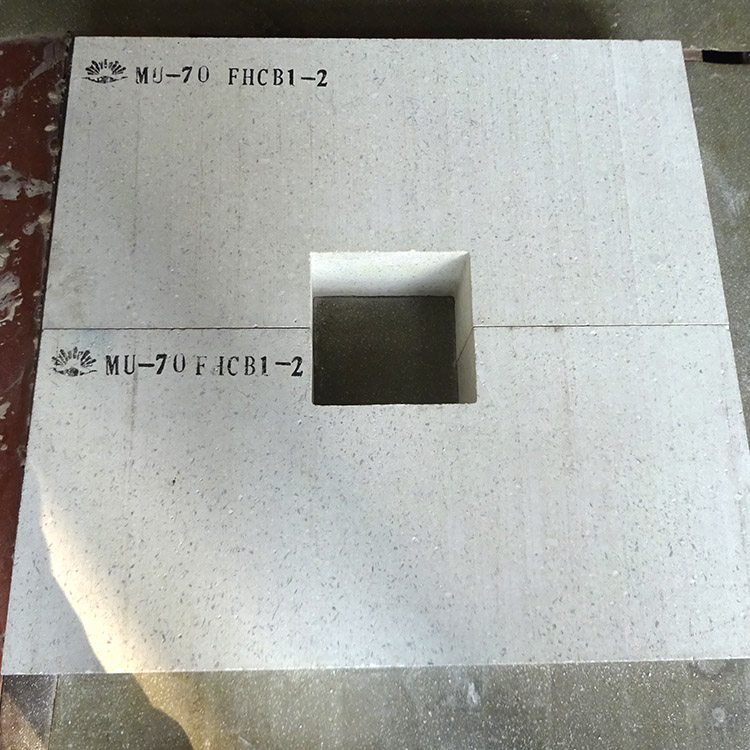

AZS 槽砖采用电炉熔化浇铸凝固成陶瓷结合剂的制造工艺。首先,将原材料放入电炉中,在 1800℃ - 2000℃的高温下熔化。这种高温熔化过程能确保原材料充分融合,形成均匀的熔体。然后,将熔体浇铸到特定的模具中,经过缓慢的凝固过程,形成致密的陶瓷结合剂结构。

这种制造工艺对质量有着严格的保障。在浇铸过程中,通过精确控制温度和冷却速度,可以避免气孔和裂纹的产生,使槽砖的结构更加致密。据检测,采用该工艺生产的 AZS 槽砖,其气孔率比传统工艺生产的产品低约 20%,从而提高了槽砖的强度和抗侵蚀性。

高纯度的原材料是保证 AZS 槽砖质量的基础。我们选用的氧化铝和锆英砂等原材料,纯度均在 99%以上。同时,科学的配方也是关键,通过精确调配各种成分的比例,使槽砖具有最佳的性能。

我们的 AZS 槽砖获得了 ISO 国际认证。这一认证不仅是对产品质量的认可,也为全球采购商提供了可靠的质量保障。ISO 认证要求产品在生产过程中严格遵循国际标准,从原材料采购到成品检验,每一个环节都有严格的质量控制。

在某玻璃制造企业的高温熔窑中,使用了我们的 AZS 槽砖。与之前使用的普通耐火材料相比,槽砖的使用寿命从原来的 1 - 2 年延长到了 5 年以上,大大降低了企业的更换成本和停产维修时间。同时,由于 AZS 槽砖的抗侵蚀性好,熔窑内的玻璃质量也得到了显著提高,次品率降低了约 15%。

.jpg)

在有色金属冶炼行业,AZS 槽砖也有着出色的表现。某铜冶炼厂采用我们的槽砖后,高温槽的热损失降低了约 20%,提高了能源利用效率,同时减少了对环境的影响。

如果您对 AZS 槽砖感兴趣,想了解更多产品信息,欢迎随时咨询我们。我们的专业团队将为您提供详细的产品介绍和解决方案。

立即咨询